8. Beton als bouwmateriaal

Inleiding

Het bouwmateriaal beton, op basis van cement, zoals we dat vandaag de dag kennen bestaat pas de laatste 200 jaar. Gebonden materialen daarentegen bestaan al veel langer. Al voor het begin van onze jaartelling is een mengsel beschreven van een in bepaalde streken voorkomend poeder (we noemen dit nu puzzolaanaarde), kalk en steenstukjes. We zouden dit mengsel nu beton noemen.

Zo bezien heeft beton een veel langere historie, die teruggaat tot de Romeinse tijd. Bekende constructies uit die tijd, waarvan sommige de eeuwen hebben overleefd, zijn amfitheaters, aquaducten, tempels en wegen.

In Nederland zien we vanaf de 19e eeuw een toenemend gebruik van beton. Aanvankelijk bleef de toepassing beperkt tot constructies waarop alleen drukkrachten werken. Beton heeft immers een vrij hoge druksterkte maar slechts een lage treksterkte.

Figuur 8.1 Op druk belaste constructie

Figuur 8.1 Op druk belaste constructie

Gewapend beton

De “ontdekking” van gewapend beton wordt toegeschreven aan de Franse tuinman Joseph Monier. Hij kreeg in 1867 patent op het maken van bloembakken van beton, versterkt met rondijzer.

Door in beton wapening aan te brengen op die plaatsen in de constructie waar trekkrachten optreden, groeit het aantal toepassingen snel.

KADER : Gewapend beton

Waar beton snel bezwijkt bij trekspanningen kan staal juist zeer hoge trekspanningen aan. Door op die plaatsen waar in de betonconstructie trekspanningen kunnen optreden, wapeningsstaven op te nemen, ontstaat gewapend beton.

De samenwerking tussen staal en beton kan om meer redenen worden beschouwd als een bijna ideaal 'huwelijk':

- Beton hecht zeer goed aan staal: spanningen worden daardoor perfect overgedragen.

- In goed beton wordt staal prima beschermd tegen roesten: bij hoge pH ontstaat op het staal een zogenoemde 'passiveringslaag', waardoor roesten van het staal onmogelijk is.

- Beton en staal hebben vrijwel dezelfde uitzettingscoëfficiënt: veranderingen in temperatuur veroorzaken geen spanningen tussen de materialen.

Figuur 8.2 Samenwerking tussen beton en staal

Figuur 8.2 Samenwerking tussen beton en staal

Toelichting bij de illustratie: op het moment dat in de constructie trekspanningen ontstaan die groter zijn dan de treksterkte van het beton, zal het beton scheuren. Op dat moment worden de trekspanningen overgenomen door het staal, waardoor de scheur niet verder kan groeien.

Bij het ontwerpen van betonconstructies kan de constructeur op basis van de betoneigenschappen en de hoeveelheid en verdeling van het wapeningsstaal de scheurwijdte tot een (veilig) minimum beperken.

Voorgespannen beton

In het begin van de 20e eeuw volgde de ontwikkeling van voorgespannen beton. Door het aanbrengen van ‘voorgespannen’ wapening is het mogelijk in de gehele betondoorsnede in een constructie drukkrachten te behouden, ook bij belasting. Zie kader “Voorgespannen beton”.

Dit maakt slankere constructies en grotere overspanningen mogelijk

KADER: Voorgespannen beton

In voorgespannen beton gaat de samenwerking tussen beton en staal nog een stap verder dan bij gewapend beton. Hier worden op plaatsen waar trekspanningen kunnen ontstaan kabels, strengen, draden of staven van speciaal hoogwaardig staal aangebracht waarmee op deze plaatsen al vooraf drukspanningen worden aangebracht. Dit gebeurt door deze kabels of staven vooraf te spannen (door ze ‘uit te rekken’). Vandaar de term ‘voorgespannen beton met voorgerekt staal’.

Veel geprefabriceerde elementen (zoals heipalen, vloerelementen en brugliggers) worden op deze manier gemaakt met voorgerekt staal. De strengen of staven worden gespannen tussen eindverankeringen. Daarna wordt beton om de voorgerekte wapening gestort. Zodra het beton voldoende sterkte heeft ontwikkeld, wordt de eindverankering 'losgelaten' waardoor het staal wil verkorten; het beton verhindert dit via aanhechting, waarmee het beton onder druk komt te staan.

Figuur 8.3 Werking van voorgespannen beton

Figuur 8.3 Werking van voorgespannen beton

Voorgespannen beton kan ook op een andere manier worden gemaakt. In de constructie worden dan kanalen aangebracht, waar later de kabels of strengen worden ingebracht. Nadat het beton voldoende sterkte heeft opgebouwd, kunnen de strengen met vijzels gespannen worden. Dit wordt ‘voorgespannen beton met nagerekt staal’ genoemd. Deze werkwijze wordt veel toegepast bij grote, in het werk gestorte overspanningen zoals bruggen en viaducten.

Toepassingen

Beton komen we overal tegen, bewust of onbewust. Het trottoir waarop we lopen, de viaducten en de tunnels in de autowegen, de bruggen over onze rivieren en kanalen, de fundering onder ons huis, de schoorsteen bij een fabriek, de sluizen en stuwen, de verkeerstoren op Schiphol, de bassins in het Oceanium van diergaarde Blijdorp; kortom een oneindig aantal toepassingen.

Veel constructies zouden veel duurder tot onbetaalbaar zijn als er geen beton bestond en veel bouwwerken die we kennen, hadden zonder beton niet gemaakt kunnen worden.

In West-Europa wordt per hoofd van de bevolking jaarlijks ongeveer 1 m³ beton verwerkt. Voor Nederland betekent dat 15 à 16 miljoen m3 beton per jaar, elk jaar weer!

Het bouwmateriaal beton bezit unieke eigenschappen: we beginnen met een vloeibare specie die in elke gewenste vorm kan worden gegoten om vervolgens te verharden tot een uitermate duurzaam steenachtig materiaal. Deze eigenschap biedt ongekende mogelijkheden.

De eigenschappen van beton kunnen gemakkelijk worden aangepast aan de eisen die vanuit verschillende toepassingen worden gesteld. Dat betreft zowel eisen aan de mechanische eigenschappen als aan de duurzaamheid. Met de keuze van grondstoffen en de betonsamenstelling kunnen we beide eigenschappen “aansturen”.

Er wordt terecht steeds kritischer gekeken naar de belasting van het milieu door bouwmaterialen.

De berekeningen en de verschillende aannames die daarbij worden gebruikt zijn nog volop in ontwikkeling en passen niet binnen het kader van dit Handboek.

Bedenk dat beton voor ongeveer 90% van het volume bestaat uit ruim beschikbare natuurlijke grondstoffen. Dat zijn toeslagmaterialen zoals zand en grind of andere gesteenten en water. Bovendien kunnen in plaats van “primair” zand en grind steeds vaker alternatieve producten en reststoffen uit andere processen zinvol en verantwoord worden gebruikt.

Het is waar dat de productie van cement veel energie vraagt. Toch zijn ook de bindmiddelen voor beton steeds minder belastend voor het milieu. In Nederland bijvoorbeeld wordt ongeveer 80% van al het in het werk gestorte beton gemaakt met hoogovencement, dat voor circa 2/3 uit hoogovenslak bestaat. Hoogovencement bespaart niet alleen veel energie, maar geeft beton ook bijzondere duurzaamheidseigenschappen die goed van pas komen in ons zeemilieu en in industriële omgevingen.

Ook andere restproducten zoals poederkoolvliegas worden op een verantwoorde en zinvolle manier gebruikt bij het samenstellen van beton en de productie van bindmiddelen voor beton.

Ten slotte: bouwen in beton is investeren in de toekomst. Een goed ontworpen en uitgevoerde betonconstructie gaat tientallen jaren en vaak zelfs eeuwen mee. Ook dat speelt een rol bij verantwoord gebruik van grondstoffen. En wordt een betonconstructie dan uiteindelijk toch gesloopt, dan kan het beton voor 100% worden gerecycled! Na breken en zeven kan het betongranulaat opnieuw worden verwerkt als toeslagmateriaal.

Eigenschappen van beton

Tot ongeveer halfweg de vorige eeuw was beton een vrij “uniform” product. Een mengsel van cement, zand en grind in de volumeverhouding 1 : 2 : 3, dat met water gemengd een grijze substantie, betonspecie, opleverde en er na verharden uitziet als een grijs gesteente.

De laatste 50 jaar heeft de betontechnologie enorme ontwikkelingen doorgemaakt. De variëteit aan grondstoffen is sterk gegroeid. Zo zijn specifieke bindmiddelen ontwikkeld en kwamen er geheel nieuwe hulpstoffen op de markt. De vervaardiging van beton verdween vrijwel geheel van de bouwplaats en beton werd een industrieel vervaardig product.

Zo ontstonden ook nieuwe mogelijkheden voor het ontwerp van mengsels voor speciale producten en toepassingen. In hoofdstuk 9 “Beknopte betontechnologie” gaan we dieper in op dit onderwerp.

In dit hoofdstuk kijken we vooral naar de eigenschappen van beton..

De behandeling van de eigenschappen van beton beperkt zich vaak tot de eigenschappen van het verharde beton. Echter, alle beton begint zijn 'leven' als halffabrikaat: betonspecie. Dit is zowel het geval bij in het werk gestort beton als bij de productie van geprefabriceerde elementen.

Pas ná de verwerking (transport, storten, verdichten, afwerken, nabehandelen) ontwikkelt beton zijn eigenschappen. De kwaliteit van verwerking en de omstandigheden tijdens de verharding van beton hebben grote invloed op de uiteindelijk te bereiken betoneigenschappen. Het is duidelijk dat “de uitvoering” hierbij een grote rol speelt.

Bij de “totstandkoming” van beton worden wel de volgende drie fasen onderscheiden:

- Betonspecie (de plastische fase). De specie kan in bijna elke gewenste vorm (bekisting of mal) worden gebracht. Deze fase loopt van aanmaak specie tot het moment dat het verdichte (nog onverharde) product in de mal zit. In deze fase zijn de verwerkingseigenschappen het belangrijkst.

Figuur 8.4 Betonstorten uit de truckmixer

Figuur 8.4 Betonstorten uit de truckmixer - Verhardend beton. In deze fase ontwikkelt het beton zijn eigenschappen. Dit is niet alleen de fase van sterkteontwikkeling, maar ook van warmteontwikkeling, temperatuur-spanningen en krimpgedrag.

- Verhard beton (als constructie). Het beton heeft een heel pakket eigenschappen ontwikkeld. In de eerste plaats de verschillende mechanische eigenschappen. De druksterkte, maar ook bijvoorbeeld de treksterkte en het vervormingsgedrag. Daarnaast is er een aantal thermische en hygrische eigenschappen: verlenging en verkorting door temperatuurschommelingen, temperatuurtransport, vochthuishouding enzovoort. Ten slotte is er natuurlijk een belangrijke plaats weggelegd voor de duurzaamheidseigenschappen van verhard beton. Deze zijn immers bepalend voor de levensduur en eventuele onderhoudskosten aan de constructie.

Eigenschappen van betonspecie

De eigenschappen van betonspecie in de plastische fase kunnen we benoemen met de verzamelnaam “verwerkbaarheid”. Onder de 'verwerkbaarheid' van betonspecie verstaan we alle eigenschappen die van belang zijn om de specie onder de gegeven omstandigheden op een juiste manier te kunnen verwerken. Die omstandigheden zijn niet overal gelijk en daarmee zullen ook de eisen die aan de verwerkbaarheid moeten worden gesteld, verschillen. Wie betonstraatstenen produceert, die direct ná het verdichten worden gelost uit de mal, kan niet uit de voeten met een vloeibare betonspecie bedoeld voor het storten van een funderingsbalk. Andersom geldt hetzelfde.

Het begrip 'verwerkbaarheid' omvat, onder meer, de volgende aspecten:

- mengbaarheid;

- transporteerbaarheid;

- vloeigedrag;

- stabiliteit;

- verpompbaarheid;

- verdichtbaarheid;

- afwerkbaarheid;

- groene sterkte

De volgende factoren hebben invloed op de verwerkbaarheid van betonspecie:

- • watergehalte;

- toeslagmateriaal (grootste korrelafmeting, korrelgrootteverdeling, porositeit, korrelvorm en oppervlaktestructuur);

- cement (hoeveelheid, fijnheid en soort);

- hulpstoffen (hoeveelheid en specifieke werking);

Verder spelen nog verschillende andere factoren een rol, zoals de intensiteit van het mengproces, specietemperatuur en de ouderdom van de specie op het moment van meten.

De volgende eigenschappen van de betonspecie zijn eenvoudig waarneembaar voor de “verwerker”.

Vloeigedrag

Het vermogen van een betonspecie uit te vloeien over een bepaalde afstand, wordt het ‘vloeigedrag’ genoemd. Natuurlijk mag hierbij de homogene samenstelling van de specie niet verloren gaan. Op deze manier verspreidt de specie zich door de gehele bekisting en vult ook de plaatsen die niet direct bereikbaar zijn. Species waaraan te veel water wordt toegevoegd, worden beter vloeibaar, maar de kans op ontmenging neemt toe. Vergroten van het vloeigedrag van een specie is mogelijk door een plastificerende hulpstof aan het mengsel toe te voegen.

Zelfverdichtende betonspecie is zo vloeibaar dat de massa zichzelf verspreidt en verdicht, zonder dat daarvoor verdichtingsenergie nodig is. De samenstelling van dergelijke mengsels wijkt af van die van traditioneel beton, vooral om deze zeer vloeibare species stabiel te houden.

Stabiliteit / Samenhang / Zetting

Stabiliteit is het vermogen van betonspecie om tijdens transport, storten en verdichten, weerstand te bieden tegen ontmenging en de homogene opbouw te behouden.

Betonspecie moet zo worden samengesteld dat voldoende stabiliteit wordt verkregen. Dat kan door te zorgen voor een voldoende hoog aandeel aan fijne delen. De stromingsweerstand van dat pakket fijne deeltjes is zo groot, dat de toeslagkorrels op hun plaats blijven, ook tijdens het storten en verdichten. Dit is een van de redenen dat in de betonvoorschriften een minimaal gehalte fijn (< 0,250 mm) wordt voorgeschreven.

Luchtbelletjes kunnen in betonspecie als fijn materiaal functioneren. Zij dragen bij aan de totale oppervlakte per volume van de specie. Het effect hangt nauw samen met het aantal en de afmeting van de luchtbelletjes. Voor de beste prestatie moeten de luchtbelletjes zeer klein zijn.

Na het storten en verdichten van betonspecie kan nog sprake zijn van een zekere vorm van 'zetting' van de specie. Hierdoor kan scheurvorming ontstaan of kan de omsluiting van de wapening minder 'volledig' worden. Overigens is hierbij ook de bekisting soms een factor: een zwakke onderstempeling van de bekisting of een onvoldoende stijve bekisting kan extra 'zetting' tot gevolg hebben.

Ook het verschijnsel waarbij na het verdichten een geringe hoeveelheid water aan het specieoppervlak verschijnt, is een vorm van zetting. Dit verschijnsel wordt ook wel 'bleeding' genoemd. Indien dit in beperkte mate optreedt, is dit niet schadelijk en levert zelfs een zekere 'natuurlijke' nabehandeling, waardoor plastische krimp wordt voorkomen.

De stabiliteit van betonspecie kan worden verbeterd door vergroting van de totale oppervlakte per volume van het mengsel. Dit kan worden bereikt door de cementkeuze, verhoging van het cementgehalte, de keuze van de gradering van het toeslagmateriaal, dan wel door toevoeging van een zeer fijne vulstof.

Niet alleen onvoldoende stabiliteit, óók een te hoge stabiliteit kan problemen opleveren. Bij betonconstructies die niet direct na het storten worden afgedekt, kan een hoge speciestabiliteit het interne watertransport naar het specieoppervlak belemmeren. Dit kan ertoe leiden dat het water aan het oppervlak sneller verdampt dan het wordt aangevoerd, met plastische krimpscheuren als gevolg.

Verwerkbaarheid van betonspecie in de voorschriften

Om de verwerkbaarheid van betonspecie in de praktijk 'in getallen' te kunnen uitdrukken en daarmee ook 'controleerbaar' te maken, is in de voorschriften een aantal beproevingsmethoden beschreven. De verwerkbaarheid van betonspecie is in de betonvoorschriften ingedeeld in consistentieklassen, die gekoppeld zijn aan een beproevingsmethode.

Omdat de verschillende beproevingsmethoden buiten bepaalde grenswaarden minder geschikt zijn, wordt aanbevolen de verschillende beproevingen te gebruiken voor de in de tabellen vetgedrukte klassen.

In NEN 8005 “Beton” de Nederlandse aanvulling op NEN-EN 206 is de volgende “opmerking” opgenomen:

Tenzij vooraf anders is overeengekomen, worden voor de beoogde consistentie de volgende klassen (volgens NEN-EN 206) aanbevolen:

Tabel 8.1 Aanbevolen consistentieklassen volgens NEN 8005

| droog | C0 | Verdichtingsmaat ≥ 1,46 |

| aardvochtig | C1 | Verdichtingsmaat 1,45 - 126 |

| half plastisch | S2 | Zetmaat (Slump) in mm: 50 - 90 |

| plastisch | S3 | Zetmaat (Slump) in mm: 100 - 150 |

| zeer plastisch | F4 | Schudmaat (flow) in mm: 490 - 550 |

| vloeibaar | F5 | Schudmaat (flow) in mm: 560 – 620 |

| zeer vloeibaar | SF1 | Uitvloeimaat (slump-flow) in mm: 550 – 650 |

| zelfverdichtend | SF2 | Uitvloeimaat (slump-flow) in mm: 660 – 750 |

Deze “voorselectie” is voor de dagelijkse praktijk waarschijnlijk ruim voldoende. In NEN-EN 206 zijn uitgebreider tabellen voor de consistentieklassen opgenomen:

Tabel 8.2 Klassen voor de zetmaat (“slump”) volgens NEN-EN 206

Zie beproevingsnorm: NEN-EN 12350-2

| klasse | zetmaat in mm |

| S1 | 10 -- 40 |

| S2 | 50 - 90 |

| S3 | 100 - 150 |

| S4 | 160 - 210 |

| S5 | ≥ 220 |

Tabel 8.3 Klassen voor de verdichtingsmaat volgens NEN-EN 206

Zie beproevingsnorm NEN-EN 12350-4

| klasse | verdichtingsmaat |

| C0 | ≥ 1,46 |

| C1 | 1,45 – 1,26 |

| C2 | 1,25 – 1,11 |

| C3 | 1,10 – 1,04 |

| C4 * | 1,04 |

Tabel 8.4 Klassen voor de schudmaat (“flow”) volgens NEN-EN 206

Zie beproevingsnorm NEN-EN 12350-5

| klasse | schudmaat (“flow”) in mm |

| F1 | ≤ 340 |

| F2 | 350 – 410 |

| F3 | 420 – 480 |

| F4 | 490 – 550 |

| F5 | 560 – 620 |

| F6 | ≥ 630 |

Tabel 8.5 Klassen voor de Uitvloeimaat (slump-flow)

Zie beproevingsnorm NEN-EN 12350-8

| klasse | uitvloeimaat (slump-flow) in mm (grenswaarden voor individuele charges) |

| SF 1 SF 2 SF 3 |

550 – 650 660 – 750 750 – 850 |

Aanvulling van de consistentieklassen voor zelfverdichtend beton

Omdat voor zelfverdichtend beton naast het vloeigedrag vooral de samenhang en stabiliteit belangrijk zijn, kunnen aanvullende specie-eigenschappen worden vastgelegd.

Ook hiervoor noemt NEN 8005 enkele aanbevolen klassen:

Tabel 8.6 Aanvullende eigenschappen voor zelfverdichtend beton

| aanbevolen klassen volgens NEN 8005 | ||

| viscositeit | VF1 | trechtertijd < 9,0 sec. |

| VF2 | trechtertijd 9,0 – 25,0 sec. | |

| blokkeringsmaat | PJ1 | J-ring stap in mm: ≤ 10 met 12 staven |

| PJ2 | J-ring stap in mm: ≤ 10 met 16 staven | |

| stabiliteit | SR1 | ontmengde portie in %: ≤ 20 |

| SR2 | ontmengde portie in %: ≤ 15 | |

In NEN-EN 206 zijn voor de aanvullende eigenschappen van zelfverdichtend beton uitgebreider tabellen voor de verschillende klassen opgenomen:

Tabel 8.7 Klasse voor viscositeit zelfverdichtend beton: t500-tijd

Zie beproevingsnorm NEN-EN 12350-8

Deze proef is niet geschikt voor betonspecie met een grootste korrelafmeting boven 40 mm

| klasse | t500-tijd in seconden (grenswaarden voor individuele charges) |

| VS 1 VS 2 |

< 2,0 ≥2,0 |

Tabel 8.8 Klasse voor viscositeit zelfverdichtend beton: V-trechter

Zie beproevingsnorm NEN-EN 12350-9

Deze proef is niet geschikt voor betonspecie met een grootste korrelafmeting boven 22,4 mm

| klasse | V-trechter uitvloeitijd in seconden (grenswaarden voor individuele charges) |

| VF 1 VF 2 |

< 9,0 9,0 – 25,0 |

Tabel 8.9 Klassen voor het vermogen wapening te passeren (“Passing ability): L-box

Zie beproevingsnorm NEN-EN 12350-10

| klasse | L-box-verhouding (-) (grenswaarden voor individuele charges) |

| PL1 PL 2 |

≥ 0,80 met 2 staven ≥ 0,80 met 3 staven |

Tabel 8.10 Klassen voor het vermogen om wapening te passeren (“Passing ability”):

J-ring

Zie beproevingsnorm NEN-EN 12350-12

| klasse | J-ring stap in mm (grenswaarden voor individuele charges) |

| PJ 1 PJ 2 | ≤ 10 met 12 staven ≤ 10 met 16 staven |

Tabel 8.11 Klassen voor het de weerstand tegen ontmenging: Sieve segregation resistance

Zie beproevingsnorm NEN-EN 12350-11

| klasse | ontmengde portie in % (grenswaarden voor individuele charges) |

| SR1 SR2 |

�������� ≤ 20 ≤ 15 |

Beproeven verwerkbaarheid (zie aangepaste beschrijving: kloppen foto’s hierbij ?

|

|

|

|

|

|

|

|

|

Groene sterkte

Bij de uitwerking van de 'verwerkbaarheid' van betonspecie lijkt de 'groene sterkte' een beetje een vreemde eend in de bijt. Is hier nu sprake van 'verwerkbaarheid' of 'sterkte'? Bij de productie van sommige producten wordt direct na het verdichten van de 'betonspecie' het vormgegeven product uit de mal gelost. Het product mag dan niet meer vervormen en er is al sprake van enige 'sterkte'. Dit wordt 'groene sterkte' genoemd. De chemische verhardingsreactie van cement en water speelt nog geen rol; eenzelfde groene sterkte zou worden bereikt als het cement wordt vervangen door een inerte fijne vulstof met dezelfde korrelopbouw. Groene sterkte ontstaat als gevolg van de aantrekkingskracht tussen de watermoleculen (cohesie) onderling en tussen watermoleculen en een vast oppervlak (adhesie). De korrels worden als het ware met water aan elkaar geplakt.

Bekende betonnen voorbeelden waarbij gebruik wordt gemaakt van 'groene sterkte', zijn tegels, stenen, trottoirbanden en buizen. Ook bij de vervaardiging van prefab vloerelementen, zoals holle kanaalplaatvloeren, wordt gebruik gemaakt van groene sterkte. Bij de aanleg van betonwegen met een zogenoemde slipformpaver is de groene sterkte eveneens belangrijk.

Groene sterkte van betonspecie wordt bereikt door:

- een optimale korrelgrootteverdeling van het toeslagmateriaal;

- voldoende fijne delen in het mengsel, naast cement stoffen zoals tras, vliegas of steenmeel;

- een juiste dosering water;

- een volledige verdichting.

Eigenschappen van verhardend beton

Aansluitend aan de verwerking komt de periode waarin het beton zijn uiteindelijke eigenschappen ontwikkelt.

Figuur 8.5 Afwerken (“vlinderen”) van een betonvloer

Figuur 8.5 Afwerken (“vlinderen”) van een betonvloer

Belangrijke fenomenen in deze periode zijn sterkteontwikkeling, warmteontwikkeling en krimp.

Sterkteontwikkeling

De snelheid waarmee beton zijn sterkte ontwikkelt, hangt vooral af van de verhardingstemperatuur, de cementsoort en de water-cementfactor.

Betonspecie blijft na verwerken en verdichten gedurende enkele uren nog redelijk vervormbaar. De periode die daarop volgt is kritisch, omdat zelfs heel kleine vervormingen tot scheurvorming kunnen leiden. De sterkteontwikkeling komt nog maar heel langzaam op gang, terwijl de vervormbaarheid juist vrij snel afneemt. Deze kritische periode ligt, afhankelijk van betonsamenstelling en temperatuur, tussen 5 en 20 uur. (zie figuur 8.6)

Figuur 8.6 Sterkteontwikkeling van beton bij verschillende temperaturen.

Figuur 8.6 Sterkteontwikkeling van beton bij verschillende temperaturen.

Breukrek

Jong beton kent een kritische periode van geringe vervormbaarheid en nog zeer lage sterkte. Na verwerken en verdichten blijft de specie eerst gedurende een aantal uren nog redelijk vervormbaar en heeft nauwelijks sterkte fc. Daarna neemt de sterkte langzaam toe, terwijl de vervormbaarheid juist vrij snel afneemt. Hierdoor is na enkele uren de vervormbaarheid al sterk verminderd en de sterkte nog heel laag. In de praktijk betekent dit dat beton in de periode tussen circa 5 en 20 uur na aanmaak gemakkelijk kan scheuren, met name door opgelegde vervormingen zoals thermische krimp en uitdrogingskrimp. Onder rek wordt verstaan de verlenging van een materiaal ten gevolge van een trekkracht gedeeld door de oorspronkelijke lengte. De rek waarbij breuk optreedt wordt de breukrek genoemd.

Hydratatiewarmte en temperatuurontwikkeling

Bij de verharding van beton wordt warmte geproduceerd. Deze warmteontwikkeling wordt voor een groot deel bepaald door de bij de verharding vrijkomende hydratatiewarmte van het cement.

Voor het bepalen van de hydratatiewarmte van cement zijn twee beproevingsmethoden beschikbaar. De methode beschreven in NEN-EN 196-8 bepaalt de hoeveelheid vrijkomende warmte bij constante temperatuur (20 ºC) gedurende een periode van 7 dagen. De in NEN-EN 196-9 beschreven methode meet de vrijkomende hydratatiewarmte onder vrijwel adiabatische omstandigheden. Dit zijn omstandigheden waarbij geen warmteuitwisseling met de omgeving plaatsheeft. Met andere woorden: alle ontwikkelde warmte wordt omgezet in een temperatuurverhoging. Omdat hierbij de temperatuur snel oploopt, verloopt het verhardingsproces snel. Daardoor kan al na 41 uur worden vastgesteld of het betreffende cement aan de eis voor hydratatiewarmte voldoet.

De warmteontwikkeling van een betonsamenstelling is een belangrijk gegeven om daarmee de temperatuurontwikkeling in de constructie en het risico op scheurvorming door temperatuurspanningen te kunnen berekenen.

| Tabel 8.12 Richtwaarden hydratatiewarmte van enkele veel gebruikte cementen in Nederland CEM I 52,5R : 350 J/g CEM II/B-V 32,5 R : 275 J/g CEM III/B 42,5 N : 245 J/g CEM III/A 52,5 N : 315 J/g |

Met de warmteontwikkeling van het cement kan in principe ook de adiabatische temperatuurontwikkeling Th(t) van beton bij benadering worden berekend. De volgende formule wordt gebruikt:

|

| ∆Th (t) | = adiabatische temperatuurverhoging beton op tijdstip t |

| C | = cementhoeveelheid per m³ beton (kg) |

| Ԛh (t) | = hydratatiewarmte op tijdstip t (kJ/kg) |

| c | = specifieke warmte van het beton [kJ/(kg∙K)] |

| p | = volumieke massa van het beton (kg/m³) |

De hierboven gegeven berekening van de warmteontwikkeling van een betonsamenstelling levert slechts een ruwe schatting. Immers de benodigde invoergegevens zijn alleen bij benadering bekend: de hydratatiewarmte van het gebruikte cement kan afwijken van de door de producent opgegeven richtwaarde, de specifieke warmte van het beton is niet exact bekend omdat de samenstelling en de eigenschappen van andere grondstoffen variëren en de aanvangstemperatuur en het temperatuurverloop tijdens de verharding hebben grote invloed op de snelheid waarmee de hydratatiewarmte vrijkomt.

Om die reden wordt steeds vaker de temperatuurontwikkeling van het toegepaste betonmengsel direct aan de betonsamenstelling gemeten als de adiabatische temperatuurontwikkeling. De adiabatische temperatuurontwikkeling is de temperatuurontwikkeling waarbij geen warmte-uitwisseling met de omgeving plaatsheeft. De methode voor het meten van de adiabatische warmteontwikkeling van betonspecie is vastgelegd in CUR-Aanbeveling 67. De op deze manier gemeten waarde vormt een betrouwbaar invoergegeven voor programma's waarmee de temperatuurontwikkeling en –spanningen in betonconstructies kunnen worden berekend.

Figuur 8.7 Bepaling van de adiabatische temperatuurontwikkeling.

Figuur 8.7 Bepaling van de adiabatische temperatuurontwikkeling.- De “semi-adiabatische” temperatuurontwikkeling

Omdat de proefopstelling voor het meten van de adiabatische temperatuurontwikkeling niet altijd beschikbaar is, wordt in de praktijk ook gewerkt met eenvoudige praktische methoden om een indruk te krijgen van de warmteontwikkeling van beton. Bijvoorbeeld door beton te laten verharden in geïsoleerde kistjes en daarin de temperatuurontwikkeling te meten. Op die manier kan in vergelijkende proeven snel een beeld worden verkregen van het gedrag van verschillende betonsamenstellingen. Het spreekt voor zich dat het gemeten temperatuurverloop hierbij wordt beïnvloed door de grootte van het proefstuk en de aangebrachte isolatie. Het gemeten temperatuurverloop bij deze, niet-gestandaardiseerde proef, noemt men wel de “semi-adiabaat” of de “semi-adiabatische temperatuur-ontwikkeling”.

- Rijpheid

Bij de sterkteontwikkeling van beton spelen temperatuur en tijd een dominante rol. De combinatie van temperatuur en tijd wordt rijpheid genoemd. In de praktijk kan de relatie tussen sterkteontwikkeling en rijpheid van een bepaalde betonsamenstelling worden vastgelegd in een zogenoemde ijkgrafiek.

Door in een betonconstructie van het verhardende beton het temperatuurverloop in de tijd te meten en daaruit de rijpheid te berekenen, kunnen we met behulp van de ijkgrafiek de sterkteontwikkeling van dat beton in de constructie bepalen. Hierbij geldt dat voor een bepaalde betonsamenstelling dezelfde rijpheid dezelfde sterkte geeft, ongeacht de verhardingstemperatuur.

Om deze laatste bewering kloppend te maken moeten we een rekenkundig foefje uithalen. Immers de toename van de verhardingssnelheid van beton verloopt niet recht-evenredig met de verhoging van de temperatuur; bij hogere temperaturen verloopt de verharding sneller. Bovendien reageert niet elke betonsamenstelling even heftig op verhoging/ verlaging van de temperatuur, vooral door de verschillen in temperatuurgevoeligheid van de verschillende cementsoorten.

Dit probleem is ondervangen met de methode van de gewogen rijpheid. Bij deze methode wordt bij de berekening van de rijpheid de temperatuurgevoeligheid van het cement in rekening gebracht met behulp van de zogenoemde C-waarde. Deze C-waarde is een factor voor de temperatuurgevoeligheid van het cement. Voor de praktijk zijn meetapparaturen beschikbaar die op basis van het temperatuurverloop in het verhardende beton de ontwikkelde sterkte berekenen. Zie verder in H 10 ‘Uitvoering”.

Krimp

Onder de eigenschappen van beton is krimp een apart fenomeen. Krimp kan al optreden in de plastische fase en daarna in alle fasen van het verhardingsproces. Bovendien kan beton lengteveranderingen ondergaan door temperatuurveranderingen en wisselingen in het vochtgehalte.

Krimp ten gevolge van vochtverlies is een van de belangrijkste oorzaken van scheurvorming en dus schade aan betonconstructies.

Plastische krimp

In de eerste uren na het storten kan door het verdampen van aanmaakwater plastische krimp optreden. Wanneer de verdamping van water aan het oppervlak groter is dan de (interne) watertoevoer, kan de nog plastische betonspecie gaan krimpen. Plastische krimp kan ernstige scheurvorming veroorzaken. Vaak spelen externe factoren zoals een lage luchtvochtigheid en temperatuurverschillen tussen betonspecie en omringende lucht en wind hierbij een rol. Plastische krimp kan worden voorkomen door een goede en tijdige nabehandeling.

Ook de betonsamenstelling heeft invloed op het risico van plastische krimp. Het risico is het grootst bij zeer stabiele mengsels. Dit zijn mengsels waarin veel grondstoffen zijn toegepast met een hoog specifiek oppervlak, dus met een groot watervasthoudend vermogen. Voorbeelden zijn hogesterktebeton (met veel cement en silica fume), zelfverdichtend beton (met een hoog aandeel fijne vulstof) en colloïdaal beton met speciale colloïdale hulpstoffen. In deze species is nauwelijks intern vochttransport mogelijk, waardoor ze zeer gevoelig zijn voor uitdroging aan het betonoppervlak.

Scheurvorming door plastische krimp is herkenbaar aan een onregelmatig scheurenpatroon of soms verschillende, parallel lopende scheuren in het bovenvlak van vers gestort beton. Randen van de scheuren zijn rafelig. De lengte van de scheuren is variabel; van enkele decimeters tot wel enkele meters. De diepte is vaak niet meer dan enkele centimeters. Scheuren worden niet ingeleid door de vorm van de constructie.

Plastische scheuren kunnen direct na het ontstaan vaak nog worden dichtgeschuurd. Hierbij moet uiteraard worden voorkomen dat de scheuren alleen optisch worden gedicht en het dieper gelegen deel van de scheur in stand blijft.

Verhardings-, hydratatie of chemische krimp

De som van het volume aan cement en water is groter dan het volume van de daaruit gevormde hydratatieproducten. Deze volumevermindering staat bekend als de chemische krimp (ook wel: verhardingskrimp). Chemische krimp manifesteert zich voornamelijk in de vorm van capillaire poriën in de cementsteen en nauwelijks als uitwendige vormverandering. De chemische krimp komt qua grootte overeen met circa 25% van het volume van het bij de hydratatie chemisch gebonden water. Dit chemisch gebonden water is ongeveer 25% van de massa van het gereageerde cement. Indien geen watertoevoer vanuit de omgeving plaatsheeft, zullen de door volumevermindering ontstane capillairen met waterdamp en lucht zijn gevuld. Bij een normale betonsamenstelling is de verhardingskrimp niet merkbaar als een uitwendige vervorming. Deze vorm van krimp veroorzaakt microscheurvorming in de cementsteen. De microscheuren worden gezien als de inleiders bij het bezwijken van beton onder een (te hoge) belasting.

Autogene krimp

Autogene krimp van beton is een meetbare uitwendige verkorting van beton die optreedt zonder:

- vochtverlies aan de omgeving door bijvoorbeeld verdamping;

- temperatuurvervormingen;

- mechanische belastingen

Aangenomen wordt dat autogene krimp ontstaat als het gevolg van het samentrekken van capillaire poriën. Dit samentrekken wordt veroorzaakt door een onderdruk die in de capillaire poriën ontstaat door:

- het onttrekken van water uit de capillaire poriën voor de reactie met cement;

- het ontstaan van meer capillaire poriën door de hydratatiekrimp.

Autogene krimp komt bij elke betonsamenstelling in een bepaalde mate voor. Bekend is dat de autogene krimp toeneemt bij een lagere water-cementfactor. Een voorbeeld hiervan is hogesterktebeton. Autogene krimp kan leiden tot interne of externe (micro)scheuren.

Uitdrogingskrimp

Uitdrogingskrimp is het gevolg van het verdampen van het niet-gebonden water in het beton via de capillaire poriën. Door dit waterverlies trekken de poriën samen.

Hiertegenover staat echter dat door wateropname de poriën zwellen en het beton kan uitzetten. Het fenomeen uitdrogingskrimp is onlosmakelijk met de toepassing van cementbeton verbonden. Vaak is uitdrogingskrimp bij beton met ‘normale’ sterkte (f’ck ≤ 65 N/mm²) op langere termijn oorzaak van scheurvorming in constructies die niet vrij kunnen vervormen. Voldoende dilatatie kan dit voorkomen.

Bij beton in sterkteklassen tussen C20/25 en C55/67 bedraagt de uitdrogingskrimp gemiddeld 0,4 mm/m.

Eigenschappen verhard beton

Verhard beton heeft een breed scala aan eigenschappen. In de praktijk zijn de mechanische en de duurzaamheidseigenschappen het belangrijkst. Natuurlijk heeft beton meer eigenschappen. Een bekende - fysische - eigenschap van beton is de volumieke massa. Verder onderscheiden we een aantal thermische eigenschappen, zoals uitzettingscoëfficiënt, warmtegeleiding en warmtecapaciteit en eigenschappen die te maken hebben met de vochthuishouding in beton, de hygrische eigenschappen.

Mechanische eigenschappen

In het gebruiksstadium van betonconstructies zijn de mechanische eigenschappen en de duurzaamheid van beton de belangrijkste eigenschappen. De bekendste mechanische eigenschap van verhard beton is de druksterkte. Beton wordt in de betonvoorschriften dan ook in de eerste plaats aangeduid met de karakteristieke druksterkte. Andere mechanische eigenschappen zoals treksterkte en het vervormingsgedrag zijn gerelateerd aan de druksterkte.

- Druksterkte

De druksterkte van beton is in de meeste gevallen bepalend voor het draagvermogen van een betonconstructie. De druksterkte is de belangrijkste mechanische eigenschap van beton. Ook in de betonvoorschriften wordt beton in de eerste plaats gekarakteriseerd met de druksterkte, die wordt uitgedrukt in sterkteklassen.

In Nederland wordt voor het bepalen van de druksterkte van beton gebruik gemaakt van kubusvormige proefstukken. Er wordt dus gesproken over de kubusdruksterkte van beton. Cilindervormige proefstukken leveren waarden die circa 15 - 20% lager zijn, waarmee de werkelijke prestatie van beton in constructies beter wordt benaderd.

Zie verder de toelichting in het kader.

Tabel 8.13 Sterkteklassen voor normaal en zwaar beton in NEN-EN 206

| druksterkteklasse | minimale karakteristieke cilindersterkte f ck;cil N/mm² |

Minimale karakteristieke kubussterkte f ck;cube N/mm² |

| C8/10 C12/15 C16/20 C20/25 C25/30 C30/37 C35/45 C40/50 C45/55 C50/60 C55/67 C60/75 C70/85C 80/95 C90/105 |

8 12 16 20 25 30 35 40 45 50 55 60 70 80 90 |

10 15 20 25 30 37 45 50 55 60 67 75 85 95 105 |

Druksterkte en karakteristieke sterkte

In de betonvoorschriften (NEN-EN 206) en de constructieve voorschriften (NEN-EN 1992) wordt de sterkte van beton gerelateerd aan sterkteklassen. Zie tabel 8.12. De sterkteklasse van normaal en zwaar beton wordt aangeduid met de letter C (van concrete) gevolgd door twee getallen. Bij lichtbeton wordt de sterkteklasse voorafgegaan door LC (van lightweight concrete).

Tabel 8.14 Sterkteklassen lichtbeton in NEN-EN 206

| druksterkteklasse | minimale karakteristieke cilindersterkte f ck;cil N/mm² |

Minimale karakteristieke kubussterkte a) f ck;cube N/mm² |

| LC8/9 LC12/13 LC16/18 LC20/22 LC25/28 LC30/33 LC35/38 LC40/44 LC45/50 LC50/55 LC55/60 LC60/66 LC70/77 LC80/88 |

8 12 16 20 25 30 35 40 45 50 55 60 70 80 |

9 13 18 22 28 33 38 44 50 55 60 66 77 88 |

| a) Indien de verhouding tussen deze waarden en de referentie-cilindersterkte met voldoende nauwkeurigheid is vastgesteld en vastgelegd, mogen ook andere waarden worden gebruikt. | ||

Veel mechanische eigenschappen van beton vertonen een bepaalde samenhang met de druksterkte. In de Eurocodes voor het ontwerpen van betonconstructies zijn rekenwaarden voor druksterkte, treksterkte, gemiddelde treksterkte en elasticiteitsmodulus gekoppeld aan de sterkteklasse.

Tabel 8.15 Relatie druksterkte en andere mechanische eigenschappen

| f ck (N/mm²) | f ck;cube (N/mm²) | f cm (N/mm²) | f cm;cube (N/mm²) | f ctm (N/mm²) | E cm (N/mm²) | |

| C20/25 C25/30 C30/37 C35/45 C40/50 C45/55 C50/60 C55/67 C60/75 C70/85 C80/95 C90/105 |

20 25 30 35 40 45 50 55 60 70 809 0 |

25 30 37 45 50 55 60 67 75 85 95 105 |

28 33 38 43 48 53 58 63 68 78 88 98 |

33 38 45 53 58 63 68 75 83 93 103 113 |

2,21 2,56 2,90 3,21 3,51 3,80 4,07 4,21 4,35 4,61 4,84 5,04 |

30.000 31.500 32.800 34.100 35.200 36.300 37.300 38.200 39.100 40.700 42.200 43.600 |

| Materiaaleigenschappen als vermeld in tabel 3.1 van NEN-EN 1992 | ||||||

Verklaring:

| f ck | = karakteristieke cilinderdruksterkte van beton op 28 dagen; |

| f ck,cube | = karakteristieke kubusdruksterkte van beton op 28 dagen; |

| f cm, | = gemiddelde cilinderdruksterkte; |

| f cm,cube | = gemiddelde druksterkte; |

| f ctm, | = gemiddelde axiale treksterkte van beton; |

| E cm | = elasticiteitsmodulus van beton. |

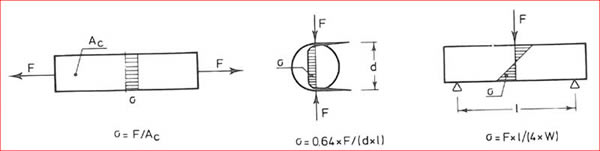

- Treksterkte

De treksterkte van een materiaal bepaalt of het scheurt bij een bepaalde (trek)spanning. In een betonconstructie wordt wapening ingebracht in de vorm van staven of vezels waarmee trekspanningen kunnen worden opgenomen. Bij “normaal beton” is de treksterkte circa 10% van de druksterkte. De treksterkte van beton kan op verschillende manieren worden gemeten. Als zuivere (axiale) treksterkte, als splijttreksterkte of met buigproeven aan balkjes. De treksterkte gemeten met de buigproef, noemen we de buigtreksterkte. De als buigtreksterkte gemeten waarde is hoger dan de gemeten waarden voor de (zuivere) treksterkte. De treksterkte kan ook worden bepaald door het splijten van proefstukken: de splijttreksterkte.

Voor grindbeton met een druksterkte van 30 N/mm² bedraagt de treksterkte ongeveer 2,5 – 3,0 N/ mm² en de buigtreksterkte ongeveer 4,5 N/ mm². Figuur 8.8 Beproevingen voor het bepalen van de treksterkte van betonHet verband tussen de treksterkte en de druksterkte kan worden beïnvloed door de mengselsamenstelling. De keuze van een toeslagmateriaal met een kleinere 'grootste korrelafmeting' (Dmax) zal de treksterkte verhogen bij een gelijkblijvende druksterkte. Ook het gebruik van gebroken toeslagmateriaal levert een relatief hogere treksterkte. Gebroken toeslagmateriaal hecht beter aan de cementsteen, waardoor bij gelijke druksterkte de treksterkte hoger is dan bij gebruik van bijvoorbeeld rond grind.

Figuur 8.8 Beproevingen voor het bepalen van de treksterkte van betonHet verband tussen de treksterkte en de druksterkte kan worden beïnvloed door de mengselsamenstelling. De keuze van een toeslagmateriaal met een kleinere 'grootste korrelafmeting' (Dmax) zal de treksterkte verhogen bij een gelijkblijvende druksterkte. Ook het gebruik van gebroken toeslagmateriaal levert een relatief hogere treksterkte. Gebroken toeslagmateriaal hecht beter aan de cementsteen, waardoor bij gelijke druksterkte de treksterkte hoger is dan bij gebruik van bijvoorbeeld rond grind. - E-modulus

Hoe hard en onvervormbaar beton ook lijkt, zelfs beton is (enigszins) elastisch en vervormt wanneer er een belasting op wordt aangebracht. De elasticiteitsmodulus geeft de relatie tussen de grootte van de spanning veroorzaakt door de belasting én de door deze spanning veroorzaakte (elastische) vervorming. De elasticiteitsmodulus wordt uitgedrukt in N/mm².

Deze relatie staat bekend als de Wet van Hooke:

E = σ / ε

De specifieke vervorming (rek) is de verlenging of verkorting (stuik) van een materiaal per eenheid van lengte en is dimensieloos.

waarbij:

E = elasticiteitsmodulus (N/mm²);

σ = spanning (N/mm²);

ε = specifieke vervorming (-).

Cijferwaarden

Beton is een heterogeen materiaal, bestaande uit toeslagmateriaal ingebed in een matrix van cementsteen. De E-modulus van beton wordt in sterke mate bepaald door de soort én het gehalte toeslagmaterialen, mits het gebruikte toeslagmateriaal een hogere E-modulus heeft dan de cementsteen.

Voor normaal beton is de rekenwaarde voor de elasticiteitsmodulus per sterkteklasse vastgelegd. Globaal varieert deze van circa 26.000 N/mm² voor sterkteklasse C12/15 tot omstreeks 38.500 N/mm² voor sterkteklasse C55/65. Figuur 8.9 Vervorming van beton

Figuur 8.9 Vervorming van beton - Dwarscontractiecoëfficient ѵ(Poissonverhouding)

De dwarscontractiecoëfficiënt bepaalt de rek in richtingen loodrecht op de vervormingsrichting. Hiermee bedoelen we dat als beton in één richting wordt samengedrukt, het de neiging heeft in de andere twee richtingen te gaan uitzetten. Dat betekent dat de vervormingen van beton afhankelijk van de richting en grootte van de belasting, in verschillende richtingen plaatsheeft. Het beton ondergaat niet een eenvoudige krimp, uitzetting of doorbuiging in één richting. Vervormingen zijn complex.

Voor constructief beton is het een min of meer vaste en vrijwel niet beïnvloedbare materiaalparameter ѵ.In CUR-Aanbeveling 36 wordt een waarde ѵ= 0,15 aangehouden. Figuur 8.10 Samendrukken in één richting geeft uitzetting in de andere richting.

Figuur 8.10 Samendrukken in één richting geeft uitzetting in de andere richting. - Krimp en kruip

Krimp is de vormverandering (verkorting) van beton ten gevolge van uitdroging, cementhydratatie en/of afkoeling. Krimp ten gevolge van vochtverlies is één van de belangrijkste oorzaken van scheurvorming en daarmee schade aan betonconstructies. Krimp treedt vooral op in de nog plastische fase door voortijdige uitdroging (plastische krimp) en in jong beton door uitdroging. Zie ook hiervoor onder “Eigenschappen verhardend beton”. Krimp en kruip worden door de ontwerper vaak in één adem genoemd, omdat ze beide gekoppeld zijn aan vochtbewegingen in het beton.

Kruip van beton is een toenemende en grotendeels blijvende vormverandering van beton onder invloed van constant aanwezige externe krachten, dit in tegenstelling tot de elastische vervorming van beton. Het mechanisme hierachter is de vervorming van de gelstructuur, veroorzaakt door capillaire spanning van het chemisch niet-gebonden water.Figuur 8.11 Kruip is een toenemende vervorming in de tijd bij een constante belasting.. De grootte van de kruip van beton is afhankelijk van:

- de relatieve vochtigheid;

- de ouderdom tc op het tijdstip van belasten;

- de sterkteklasse van het cement;

- de sterkteklasse van het beton;

- de geometrie van de betondoorsnede;

- de duur t van de belasting.

Algemeen gesproken is de kruip van invloed op:

- de vervorming van de betonconstructie (bijvoorbeeld doorbuiging van vrijdragende vloeren en balken);

- de herverdeling van de krachtswerking in de constructie (bijvoorbeeld als gevolg van de bouwwijze, optredende zetting, enz.).

Relaxatie

Relaxatie wordt gedefinieerd als de afname van de in het beton voorkomende spanning bij constante vervorming. Relaxatie berust op hetzelfde mechanisme als kruip. In verband met het optreden van spanningen in vooral jong beton en het risico van scheurvorming, is relaxatie een belangrijk én gunstig mechanisme.

In geval van opgelegde vervorming door bijvoorbeeld zettingsverschillen in de fundering, zullen de in de constructie optredende spanningen geleidelijk afnemen, waardoor de scheurvorming wordt beperkt.De door kruip veroorzaakte relaxatie van spanningen is soms een gunstige eigenschap, omdat optredende spanningen door diverse belastingen hierdoor geleidelijk afnemen. In voorgespannen beton kan door kruip de voorspanning verminderen, wat dan weer een ongunstig eigenschap betekent.

Figuur 8.12 Relaxatie is een dalende spanning (sp) in de tijd als gevolg van een constante vervorming.

Figuur 8.12 Relaxatie is een dalende spanning (sp) in de tijd als gevolg van een constante vervorming.

Thermische eigenschappen

In het gebruiksstadium van beton spelen thermische en hygrische eigenschappen vrijwel altijd een rol: verlenging en verkorting door temperatuurschommelingen, temperatuurtransport, vochthuishouding, enzovoort.

- Uitzettingscoëfficiënt

De thermische uitzettingscoëfficiënt is de mate waarin een materiaal uitzet of krimpt bij temperatuurveranderingen. De thermische uitzettingscoëfficiënt wordt uitgedrukt in mm/m per ºC. Zoals de meeste materialen zet beton uit als het warmer wordt en krimpt het als het afkoelt. Voor de thermische uitzettingscoëfficiënt van beton is de thermische uitzettingscoëfficiënt van het toeslagmateriaal van grote invloed. Voor grindbeton ligt de thermische uitzettingscoëfficiënt rond 12 x 10-6 mm/m per ºC en voor beton met harde kalksteen als toeslagmateriaal rond 8 x10-6 mm/m per ºC.

Voor lichtbeton varieert de thermische uitzettingscoëfficiënt tussen 7 en 11 x 10-6 mm/m per ºC.Rekenvoorbeeld

De zon verwarmt een grindbetonplaat (lengte 10 m) van 15 ºC naar 40 ºC.

Temperatuurverhoging 25 ºC.

Thermische uitzettingscoëfficiënt: 12 x 10-6 mm/m per ºC.Per meter lengte zet de plaat uit: 25 ºC x (12 x 10-6) mm/m/ºC = 0,3 mm/m.

De 10 m lange plaat zet dus uit: 10 x 0,3 mm/m = 3 mm.Andersom geldt bij afkoeling dezelfde rekenwijze.

- Warmtegeleiding

De warmtegeleidingscoëfficiënt geeft aan hoe snel warmte door een materiaal stroomt. De warmtegeleidingscoëfficiënt van beton is afhankelijk van de toegepaste grondstoffen, het luchtgehalte en het vochtgehalte.

De warmtegeleidingscoëfficiënt geeft aan hoeveel warmte er:- gedurende 1 seconde

- door een oppervlak van 1 m2

- en een dikte van 1 m

- en bij een temperatuurverschil van 1 K (= 1 ºC).

De warmtegeleidingscoëfficiënt voor normaal beton (2200 – 2400 kg/m³) in droge toestand bedraagt circa 1,7 – 2,0 W/mK. Voor nat beton ligt deze waarde op circa 2,1 – 2,3 W/mK. Ter vergelijking: de warmtegeleidingscoëfficiënt voor staal bedraagt 58 W/mK. - Warmtecapaciteit

De soortelijke warmtecapaciteit (c) duidt de hoeveelheid energie aan die nodig is om 1 kg van een materiaal 1 graad in temperatuur te laten stijgen. De eenheid is Joule/kg.Kelvin. Deze eigenschap wordt ook wel soortelijke warmte genoemd.

De soortelijke warmtecapaciteit voor beton is circa 0,85 kJ/kg/K bij 20 ºC. Voor nog plastische betonspecie ligt deze waarde een factor in de orde van circa 1,2 – 1,5 kJ/kg/K bij 20 ºC.

Hout en staal hebben een soortelijke warmtecapaciteit van respectievelijk 0,19 en 0,50 kJ/kg/K bij 20 ºC en warmen daardoor veel sneller op.

Beton warmt dan ook langzaam op en koelt langzaam af. Van deze eigenschap wordt gebruik gemaakt bij de zogenoemde “thermische betonactivering” of “betonkernactivering” van gebouwen. Daarbij wordt de gebouwmassa ingezet voor het verwarmen en koelen van ruimten in gebouwen.

Voorbeeld:

Om 1 m³ beton van 2400 kg, 15 ºC in temperatuur te laten stijgen, is nodig:

Q = 2400 kg x 15 ºC x 0,85 kJ/kg/K = 30600kJ = 30,6 MJ

Hygrische eigenschappen

Krimp

Beton kan lengteveranderingen ondergaan door temperatuurveranderingen en wisselingen in het vochtgehalte. Daarmee is krimp ook een belangrijke “hygrische eigenschap” van beton. Krimp kan optreden in de plastische fase en daarna in alle fasen van het verhardingsproces.

Gezien het belang van deze eigenschap voor ontwerp en uitvoering en het feit dat vocht slechts één van de invloedsfactoren is, is krimp behandeld in de paragrafen 8.3 “Eigenschappen beton” en 8.4 “Verhardend beton”

Vochttransport

Vocht wordt door beton getransporteerd via dampdiffusie of capillair watertransport. De snelheid waarmee dit gaat, kan worden beschreven met een diffusiecoëfficiënt die afhankelijk is van de vochtigheid (potentiaal) in het materiaal. Beton bezit veel verschillende porieafmetingen. Bij droog beton heeft voornamelijk damptransport door de poriën plaats, wat langzaam gaat. Bij nat materiaal is er voornamelijk capillair transport. Deze eigenschap is belangrijk als er vochtbewegingen in het materiaal plaatshebben die bijdragen aan een schademechanisme. De eigenschap wordt bepaald door de porieafmetingen en poriestructuur, die op hun beurt worden beïnvloed door de korrelpakking en de hoeveelheid water.

Permeabiliteit / vloeistofdichtheid

De permeabiliteit is de mate waarin een stof doorlaatbaar is voor vloeistoffen en/of gassen De permeabiliteit van cementsteen of van beton is van grote invloed op de duurzaamheid. Dit bepaalt immers de toegankelijkheid voor (schadelijke) stoffen. Een poreus beton hoeft niet per definitie ook permeabel te zijn. De poriën kunnen immers onderbroken zijn.

Anderzijds kan een beton met weinig, maar zeer grove, doorgaande poriën zeer permeabel zijn. Vooral de capillaire poriën in cementsteen spelen een belangrijke rol in de mate van permeabiliteit. Het capillaire porievolume wordt vooral bepaald door de hoogte van de water-cementfactor.

De transportsnelheid van vloeistoffen en/of gassen in deze poriën wordt niet alleen door de diameter bepaald, maar vooral door het feit of de poriën zijn uitgedroogd of niet. In droge poriën kunnen gassen of andere stoffen gemakkelijk binnendringen.

Continue vochtwisselingen, waarbij beton beurtelings uitdroogt en nat wordt, kunnen een negatieve rol spelen. Onderzoek heeft overigens uitgewezen dat deze vochtwisselingen beperkt blijven tot de buitenste 15 mm.

De permeabiliteit van beton is afhankelijk van:

- water-cementfactor;

- type cement;

- soort en hoeveelheid toeslagmateriaal;

- aard van eventueel verwerkte vulstoffen;

- aanhechting tussen toeslag en cementsteen;

- hydratatiegraad (ouderdom);

- mate van verdichting;

- nabehandeling.

Figuur 8.13 Porositeit en permeabiliteit

Figuur 8.13 Porositeit en permeabiliteit

Omdat permeabiliteit moeilijk meetbaar is, is in de betonvoorschriften een vereenvoudigde proef beschreven waarmee de “vloeistofdichtheid” van beton wordt bepaald. Deze proef is vastgelegd in NEN-EN 12390-8. Volgens de beoordelingsrichtlijn BRL 1801 'Betonmortel' is beton 'vloeistofdicht' als de gemeten maximale vloeistofindringing (bepaald volgens de proef in NEN-EN 12390-8) niet meer is dan 50 mm (individuele waarde) en de gemiddelde indringing van drie opeenvolgende waarnemingen niet meer is dan 25 mm.

Vloeistofdichtheid (van constructies)

In vrijwel alle toepassingen kan beton worden beschouwd als vloeistofdicht. Voor gevallen waar de vloeistofdichtheid van constructies ertoe doet, om bijvoorbeeld bodemverontreiniging door schadelijke stoffen te voorkomen, is regelgeving beschikbaar. Deze regelgeving is opgenomen in het Plan Bodembeschermende Voorzieningen (PBV). Het spreekt voor zich dat het hier gaat om een constructie die vloeistofdicht moet zijn en niet over vloeistofdicht beton. Dat is een wezenlijk verschil.

Binnen de regelgeving onder de paraplu van het PBV wordt gesteld dat een constructie als vloeistofdicht mag worden beschouwd zolang de verontreinigende vloeistof gedurende de levensduur van de constructie de niet door die vloeistof belaste zijde van de constructie niet bereikt. Oftewel, de vloeistof mag wel de constructie indringen, maar mag er aan de andere kant niet als vloeistof uitkomen.

Voor het ontwerpen van vloeistofdichte betonconstructies, zijn twee CUR/PBV-Aanbevelingen opgesteld:

- CUR/PBV-Aanbeveling 65

Deze bevat regels en eisen voor het ontwerp, de materialen en de aanleg van vloeistof-dichte betonvloeren en -verhardingen, alsmede voor beschermlagen op constructies met een draagvloer of verharding van beton, met als doel deze vloeistofdicht te maken.

- CUR/PBV-Aanbeveling 63

Deze aanbeveling beschrijft de bepaling van de vloeistofindringing in beton met behulp van de capillaire absorptieproef

Figuur 8.14. Opstelling proef waterindringing NEN-EN 12390-8.

Figuur 8.14. Opstelling proef waterindringing NEN-EN 12390-8.

Waterdichtheid

Naast het begrip 'Vloeistofdicht' lijkt een aparte vermelding van 'Waterdichtheid' overbodig. Toch leert de praktijk hier anders: in de praktijk wordt met 'waterdicht beton' een waterdichte constructie of constructiedeel (bijvoorbeeld een kelderwand) bedoeld, waarbij gegeven een bepaalde vloeistofdruk aan een zijde, de andere zijde niet nat wordt. Dit betekent niet dat er absoluut geen water door de constructie dringt, maar het tempo waarmee het water aan het oppervlak verdampt is groter dan de snelheid waarmee vocht door de constructie wordt getransporteerd.

Waterabsorptie

Wanneer beton in contact is met water, wordt in meer of mindere mate water opgezogen. Dit verschijnsel doet zich voor zonder dat sprake is van overdruk. Men spreekt dan van vrijwillige wateropname of absorptie of capillaire opzuiging. De vrijwillige wateropname van de meeste betonsoorten is gering.

De structuur van beton en vooral de poriegrootte en poriënverdeling zijn bepalend bij wateropzuiging. Dicht, constructief beton wordt in voorkomende gevallen vaak beoordeeld op waterindringing onder overdruk of met de capillaire absorptieproef (zie hiervoor onder vloeistofdichtheid en waterindringing).

Zelfs schuimbeton blijkt door zijn belletjesstructuur (géén doorgaande poriën) nauwelijks capillaire opzuiging te vertonen.

Waterdampdiffusie

Diffusie is het verschijnsel dat als een stof in verschillende concentraties in een ruimte voorkomt, dit concentratieverschil genivelleerd wordt doordat de moleculen zich van de hoogste naar de lagere concentratie verplaatsen.

Figuur 8.15 Diffusie.

Figuur 8.15 Diffusie.

Bij waterdampdiffusie verplaatst zich waterdamp van zones met hoge waterdampconcentraties naar zones met lage waterdampconcentraties. Voor beton betekent dit dat als de relatieve vochtigheid buiten het beton hoger is dan binnen in het beton, waterdamp het beton in zal trekken (figuur 8.16)

Figuur 8.16 Waterdampdiffusie en beton.

Figuur 8.16 Waterdampdiffusie en beton.

De snelheid waarmee diffusie plaatsheeft, is afhankelijk van de weerstand van het materiaal tegen deze diffusie. Dit wordt aangeduid met het diffusieweerstandgetal μ. Hiermee wordt aangegeven hoeveel de weerstand die een materiaal tegen diffusie biedt, groter is dan die van een stilstaande luchtlaag van gelijke dikte. De μ-waarde van lucht is dus per definitie 1.

Analoog aan de rekenmethoden voor warmtetransport rekent men voor waterdamptransport met de waterdampgeleidingscoëfficiënt δ. Dit geeft de mate weer waarin waterdamp door een materiaal heen kan verplaatsen (δ). Dit is omgekeerd aan de weerstand die een materiaal biedt tegen de diffusie van waterdamp.

Tabel 8.16 Diffusieweerstandgetal μ en waterdampgeleidingscoëfficiënt δ van beton met verschillende volumieke massa.

| schuimbeton 500 – 1000 kg/m³ | lichtbeton 1200 - 2000 kg/m³ | grindbeton 2200 - 2400 kg/m³ | |

| diffusieweer- standsgetal μ | 5 – 15 | 5 - 30 | 36 - 200 |

| waterdamp- geleidingscoëfficiënt δ | 36 – 12 | 36 - 6 | 5 – 0,9 |

Waterdampabsorptie – evenwichtsvochtgehalte

Het kan gewenst zijn het vochtgehalte te kennen van een materiaal dat wordt toegepast onder een bepaalde (vocht)conditie. Bijvoorbeeld omdat dit invloed heeft op de isolatie-waarde of de volumieke massa. Dit geldt met name voor lichtbeton en schuimbeton.

Het evenwichtsvochtgehalte geeft dan aan welk vochtgehalte zich uiteindelijk zal instellen bij een bepaalde gemiddelde relatieve vochtigheid. Tabel 8.17 geeft richtwaarden voor het evenwichtsvochtgehalte van schuimbeton, lichtbeton en grindbeton bij relatieve vochtig-heden van resp. 40, 65, 80 en 95%. In de praktijk kunnen grote afwijkingen van deze waar-den voorkomen door verschillen in samenstelling en de eigenschappen van de grond-stoffen.

Tabel 8.17 Evenwichtsvochtgehalte van schuimbeton, lichtbeton en grindbeton bij verschillende relatieve vochtigheden.

| evenwichtsvochtgehalte in % (V/V) | |||

| relatieve vochtigheid | schuimbeton 500 – 1000 kg/m³ | lichtbeton 1200 - 2000 kg/m³ | grindbeton 2200 - 2400 kg/m³ |

| 40% | 6 – 2 | 0,5 – 1 | 2 – 4 |

| 65% | 12 – 4 | 1 – 5 | 3 – 5 |

| 80% | 15 – 5 | 1 – 5 | 4 – 8 |

| 95% | 25 – 10 | 2 - 5 | 8 – 10 |

Volumieke massa

De volumieke massa wordt uitgedrukt in massa per volume. Bij beton is het gebruikelijk de volumieke massa uit te drukken in kg per m³. Naar volumieke massa wordt beton onderscheiden in de volgende drie klassen:

- lichtbeton - beton met een ovendroge volumieke massa die niet minder is dan 800 kg/m³, maar niet meer dan 2000 kg/m³. Bij de productie van geprefabriceerde elementen wordt soms lichtbeton toegepast om te besparen op transportkosten. Ook bij in het werk gestorte bruggen en viaducten wordt soms lichtbeton toegepast.

- normaal beton - beton met een ovendroge volumieke massa groter dan 2000 kg/m³, maar niet meer dan 2600 kg/m³.

- zwaar beton - beton met een ovendroge volumieke massa groter dan 2600 kg/m³.

In lichtbeton is het grove harde toeslagmateriaal, en soms ook (een deel van) de fijne fractie vervangen door toeslagmateriaal met een lagere volumieke massa.

NEN-EN 206 onderscheidt voor lichtbeton zes zogenoemde dichtheidsklassen. Deze zijn niet gekoppeld aan de volumieke massa van de betonspecie, maar zijn ingedeeld op basis van de (ovendroge) volumieke massa van het verharde beton.

Tabel 8.18 Dichtheidsklassen voor lichtbeton

| dichtheidsklasse | dichtheid in kg/m³ |

| D 1,0 | ≥ 800 en ≤ 1000 |

| D 1,2 | > 1000 en ≤ 1200 |

| D 1,4 | > 1200 en ≤ 1400 |

| D 1,6 | > 1400 en ≤ 1600 |

| D 1,8 | > 1600 en ≤ 1800 |

| D 2,0 | > 1800 en ≤ 2000 |

Zwaar beton wordt bijvoorbeeld gebruikt als ballastbeton in schepen, maar ook in wanden voor ruimten waar gewerkt wordt met straling, bijvoorbeeld de röntgenafdeling in een ziekenhuis. Ook in offshore-projecten kan de toepassing van zwaar beton zinvol zijn. Bedenk dat de schijnbare massa van normaal beton met een volumieke massa van 2400 kg/m³ onderwater nog slechts circa 1400 kg/m³ is. Bij zwaar beton met een volumieke massa van 3800 kg/m³ is de schijnbare massa onder water circa 2800 kg/m³. Een groot voordeel bij toepassing als golfbreker!

Zwaar beton heeft een volumieke massa (ρ) hoger dan 2800 kg/m³. Zwaar beton wordt voornamelijk verkregen door het toepassen van zwaar toeslagmateriaal. Een volumieke massa tot circa 4000 kg/m3 is met zwaar toeslagmateriaal realiseerbaar. Wanneer een nog hogere volumieke massa is gewenst, is een betonmengsel met bijvoorbeeld stalen ponsdoppen een goed alternatief.

Het gebruikte toeslagmateriaal heeft grote invloed op de eigenschappen van zwaar beton. De druksterkte, het vervormingsgedrag, de warmtegeleiding, de krimp en de kruip kunnen sterk afwijken van normaal beton. Een geschiktheidsonderzoek is vaak noodzakelijk.

Tabel 8.19 Toeslagmaterialen voor zwaar beton

| materiaal | materiaal volumieke massa (ρ) in kg/m³ |

| basalt | 2850 – 3000 |

| barite | 3400 – 4300 |

| ferrosilicium | 6200 – 8800 |

| magnetiet | 3500 – 5100 |

| hematiet | 4000 – 4900 |

| ijzererts | 3300 – 3400 |

| staalslakken | 2800 – 3400 |

| stalen ponsdoppen | circa 7500 |

Normaal beton heeft een volumieke massa van 2300 á 2350 kg/m³. De betontechnoloog kan de volumieke massa van beton op twee manieren beïnvloeden, door:

- de keuze van toeslagmateriaal met een ongewoon hoge of juist lage volumieke massa, meestal beperkt tot het grove toeslagmateriaal;

- het opvoeren van de porositeit van de cementsteen in het beton, bijvoorbeeld door het inbrengen van lucht of het inmengen van schuim.

Duurzaamheid / milieuklassen

Gegeven de belastingen door het gebruik en vanuit het omringend milieu, wordt de levensduur van een betonconstructie bepaald door het ontwerp (wapening, dekking, scheurwijdte, enz.), de betonsamenstelling en de kwaliteit van de uitvoering.

In de betonvoorschriften is een indeling in milieuklassen gemaakt. Deze milieuklassen zijn gekoppeld aan verschillende aantastingsmechanismen. Omdat ook de vochthuishouding in de betondekking zo'n grote rol speelt in relatie tot de duurzaamheid en levensduur van een betonconstructie, is in de milieuklassen steeds een 'onderverdeling' gemaakt naar de vochthuishouding in relatie tot de omgevingsomstandigheden. In de betonvoorschriften zijn op deze manier 18 milieuklassen beschreven. Zie ook tabel 8.20.

De 18 milieuklassen zijn gegroepeerd in 6 hoofdgroepen:

- geen risico op corrosie of aantasting (X0);

- corrosie ingeleid door carbonatatie (XC);

- corrosie ingeleid door chloriden, niet afkomstig uit zeewater (XD);

- corrosie ingeleid door chloriden afkomstig uit zeewater (XS);

- aantasting door vorst- / dooiwisselingen met of zonder dooizouten (XF);

- chemische aantasting (XA).

Tabel 8.20 Overzicht van de milieuklassen volgens NEN-EN 206

Een betonconstructie of bouwdeel kan aan meer dan één aantastingsmechanisme worden blootgesteld. Bovendien kunnen binnen één constructie voor de diverse bouwdelen verschillende milieuklassen van toepassing zijn. Het is aan de constructeur om voor de betreffende betonconstructie (of bouwdelen) de van toepassing zijnde milieuklasse(n) te bepalen

.Die milieuklasse(n) is (zijn) verder bepalend voor de toelaatbare scheurwijdte en betondekking. Eveneens afhankelijk van de milieuklasse geeft NEN 8005 de randvoor-waarden voor de betonsamenstelling, voor wat betreft minimum cementgehalte, maximale water-cementfactor en soms ook luchtgehalte.

Tabel 8.21 Eisen aan de betonsamenstelling, afhankelijk van de milieuklasse

| milieu-klasse | maximaal toelaatbare w/c-factor / w/b-factor [-] | minimaal vereiste cementgehalte / bindmiddelgehalte [kg] per m³ | minimum luchtgehaltea | |

| grootste korrelafmeting D [mm] | lucht-gehalte %(V/V) | |||

| 1 Geen risico op corrosie of aantasting | ||||

| X0 | 0,70b | 200 | - | - |

| 2 Corrosie ingeleid door carbonatatie | ||||

| XC1 | 0,65 | 260 | - | - |

| XC2 | 0,60 | 280 | - | - |

| XC3 | 0,55 | 280 | - | - |

| XC4 | 0,50 | 300 | - | - |

| 3 Corrosie ingeleid door chloriden anders dan afkomstig uit zeewater | ||||

| XD1 | 0,55 | 300 | - | - |

| XD2 | 0,50 | 300 | - | - |

| XD3 | 0,45 | 300 | - | - |

| 4 Corrosie ingeleid door chloriden afkomstig uit zeewater | ||||

| XS1 | 0,50 | 300 | - | - |

| XS2 | 0,45 | 300 | - | - |

| XS3 | 0,45 | 320d | - | - |

| 5 Aantasting door vorst/dooi-wisselingen met of zonder dooizouten | ||||

| XF1 | 0,55 | 300 | - | - |

| XF2 | 0,55 | 300 | 63 31,5 16 8 |

3,0 3,5 4,0 5,0 |

| XF2 | 0,45 | 300 | - | - |

| XF3 | 0,50 | 300 | - | - |

| XF4 | 0,50 | 300 | 63 31,5 16 8 |

3,0 3,5 4,0 5,0 |

| XF4 | 0,45 | 320d | - | - |

| 6 Chemische aantasting | ||||

| XA1 | 0,55 | 300 | - | - |

| XA2c | 0,50 | 320 | - | - |

| XA3c | 0,45 | 340 | - | - |

| a Het minimum luchtgehalte heeft betrekking op het gemeten luchtgehalte. b De genoemde water-cementfactor/-bindmiddelfactor en het genoemde cement- / bindmiddelgehalte zijn alleen van toepassing bij onderwaterbeton. c Voor beton in deze milieuklassen, dat aan oplossingen met meer dan 600 mg SO4 2-/liter of aan grond met een gehalte aan sulfaten > 3000 mg/kg wordt blootgesteld, moet cement met een hoge bestandheid tegen sulfaten worden gebruikt dat voldoet aan NEN 3550. d Bij bouwdelen met een dikte groter dan 1 meter mag het cementgehalte worden gereduceerd tot minimaal 300 kg per m³, onder voorwaarde dat uitsluitend cement met een lage hydratatiewarmte wordt gebruikt dat voldoet aan NEN-EN 197-1. |

||||

- Risico's inzake de duurzaamheid van de wapening

De aantastingsmechanismen bij gewapend beton kunnen worden opgedeeld naar risico's met betrekking tot de wapening en risico’s met betrekking tot het materiaal beton.

De bescherming van het wapeningsstaal in beton is gebaseerd op de alkaliteit van het poriewater. Is de pH hoog genoeg (pH ≥ 12 à 13), dan vormt zich een dunne oxidehuid (Fe2O3 en Fe3O4) op het staaloppervlak. Deze zogenoemde passiveringslaag remt het in oplossing gaan van de ijzerionen zo sterk, dat het corrosieproces tot stilstand komt. Deze passivering van het staal kan op twee manieren verloren gaan:

Zo kan door carbonatatie en/of chloride-indringing de wapening in beton gaan corroderen.

Het beton zelf kan worden aangetast door vorst, eventueel in combinatie met dooizouten, door sulfaten uit de grond of het grondwater of door verschillende chemicaliën. Natuurlijk kan beton ook zijn functie verliezen door stootbelastingen of afslijten.- verlaging van de pH-waarde als gevolg van carbonatatie;

- overschrijding van het chloridengehalte waarbij corrosie kan optreden.

Wapeningscorrosie door carbonatatie (Hoofdgroep XC; milieuklasse XC1 t/m XC4)

Met de term 'carbonatatie' bedoelen we de inwerking van CO2 (koolzuurgas) uit de lucht op het poriewater in beton. Koolzuurgas komt in kleine hoeveelheden (0,04% V/V) in de lucht voor. Het gas lost in water op en vormt dan een zwak zuur. Dit mechanisme verlaagt de pH (zuurgraad) in beton, waarmee de beschermende werking van de hoge pH (passivering van het wapeningsstaal) vermindert of verdwijnt. In een vochtig milieu kan het wapeningsstaal dan gaan corroderen (XC2 en XC3).

In een blijvend droog milieu (binnenmilieu) vormt carbonatatie geen duurzaamheidsrisico. Ook in een blijvend nat milieu zal geen carbonatatie optreden (beide Hoofdgroep XC0).

Koolzuur uit de lucht kan natuurlijk alleen maar in contact komen met water in capillaire poriën die aan het betonoppervlak komen. Koolzuur zal met in het poriewater opgeloste kalk calciumcarbonaat (CaCO3) vormen, een kalkverbinding die moeilijk oplosbaar is in water en neerslaat in de poriën. Daardoor wordt kalk aan het poriewater onttrokken, waardoor de pH ervan daalt tot ongeveer 8. De neerslag van het calciumcarbonaat vernauwt de poriën en verlaagt de permeabiliteit ervan. Dit leidt ertoe dat carbonatatie langzamer gaat naarmate de poriën verder van het betonoppervlak liggen.

Wapeningscorrosie door chloriden (Hoofdgroepen XD en XS)

Bij de wapeningscorrosie door chloriden wordt onderscheid gemaakt tussen chloriden die afkomstig kunnen zijn uit bijvoorbeeld dooizouten, industriële processen of zwembadwater (XD1 t/m XD3) en chloriden uit zeewater (XS1 t/m XS3).

Hoewel het hierbij om hetzelfde aantastingsmechanisme gaat, wordt het zeewatermilieu in de betonvoorschriften toch benoemd als een aparte hoofdgroep. Niet alleen de concentratie aan chloriden, afkomstig uit het zeewater, speelt hierbij een rol, maar ook het feit dat er bij constructies in zeewater vaak sprake is van sterke stromingen met schurend zand.

Vergelijkbaar met de hiervoor besproken wapeningscorrosie door carbonatatie, speelt bij corrosie waarbij chloriden aanwezig zijn de vochthuishouding in de dekking een belangrijke rol. Niet alleen omdat er voor het corrosieproces voldoende vocht aanwezig moet zijn, maar ook omdat de chloriden zich alleen via het poriewater kunnen verplaatsen. Een milieu met een matige (lucht)-vochtigheid, waarbij betonoppervlakken worden blootgesteld aan chloriden uit de lucht, wordt minder zwaar ingeschaald (XD1 en XS1) dan een wisselend nat/droog milieu waarbij betonoppervlakken worden blootgesteld aan spattend water (XD3 en XS3). De klassen XD2 en XS3 zijn bestemd voor de vrijwel voortdurend nat blijvende oppervlakken.

- Chloridediffusie

De snelheid waarmee chloriden zich in beton kunnen verplaatsen, wordt uitgedrukt in de chloridediffusiecoëfficiënt Dcl uitgedrukt in m²/s. De chloridediffusiecoëfficiënt Dcl van beton wordt vooral bepaald door de gebruikte cementsoort. Daarnaast spelen ook de fijnheid van het cement, de water-cementfactor en de eigenschappen van andere grondstoffen een rol.

Evenals de druksterkte neemt ook de dichtheid van beton in de tijd toe. Dit betekent dat de diffusiecoëfficiënt afneemt bij een groeiende ouderdom van het beton. De toename van de dichtheid is het grootst voor beton met portlandvliegascement. Daarentegen blijft de dichtheid van beton met portlandcement achter bij die van hoogovencementbeton.In tabel 8.22 staan richtwaarden voor de diffusiecoëfficiënt van veel gebruikt grindbeton, gemaakt met drie verschillende cementen, na 28 dagen verharden onder geconditioneerde omstandigheden (20°C > 98% RV).

Tabel 8.22 Diffusiecoëfficiënten voor chloriden Dcl richtwaarden voor grindbeton met verschillende cementsoorten.

| cementsoort | chloridediffusie Dcl in m2/s |

| portlandcement | 20 - 50 x 10-12 |

| portlandvliegascement | 5 - 20 x 10-12 |

| hoogovencement met meer dan 50% slak | 1 - 5 x 10-12 |

- Vorst-(dooizout)bestandheid (Hoofdgroep XF)

Vorst en vorst in combinatie met dooizouten kunnen schade veroorzaken aan beton. Het in de poriën aanwezige water kan bevriezen en schade veroorzaken door uitzetting. Dat risico is het grootst bij jong, nog onvolledig verhard beton. Dit bevat relatief gezien meer water en heeft nog een lage sterkte.

Bij het gebruik van dooizouten kunnen in de toplaag aanzienlijke temperatuurverschillen ontstaan, doordat het smeltende ijs in het betonoppervlak warmte onttrekt aan het onderliggende beton. Het verschil in zoutconcentratie tussen toplaag en onderliggend beton speelt hierin ook een rol. Bij de spanningen die kunnen ontstaan bij ijsvorming onder het betonoppervlak kan het toplaagje van het beton worden afgedrukt.

De vorst-dooizoutbestandheid van beton hangt mede af van de gebruikte cementsoort. Bekend is dat portlandcement (CEM I) of portlandvliegascement (CEM II–V) beter presteert met betrekking tot de vorst-dooizoutbestandheid dan hoogovencement (CEM III).De vorst-dooizoutbestandheid is aanmerkelijk te verbeteren door het gebruik van een luchtbelvormer of zogenoemde microbolletjes in de betonspecie. Dan worden de poriën onderbroken en ontstaat ruimte voor het bevriezende en daarbij uitzettende water.

In de betonvoorschriften NEN-EN 206 en NEN 8005 zijn voor de milieuklassen XF1 t/m XF4 de randvoorwaarden voor de betonsamenstelling (max. water-cementfactor, min. cementgehalte en eventueel min. luchtgehalte) vastgelegd voor beton dat blootgesteld wordt aan vorst-/dooiwisselingen met of zonder dooizouten. Voor milieuklasse XF4, waarbij de norm meer opties geeft, moet de betonproducent met zijn opdrachtgever overeenkomen welke eisen worden aangehouden.

Chemische aantasting van beton (Hoofdgroep XA)

Naast de hiervoor beschreven aantastingsmechanismen en gekoppeld aan verschillende milieus kan de betonconstructie worden blootgesteld aan agressieve stoffen in de natuurlijke omgeving: bodem of grondwater, maar ook via afvalwater in de chemische industrie of mest in de agrarische sector. De verschillende mechanismen zijn gebundeld in een hoofdgroep XA. Deze is onderverdeeld in licht, matig of sterk agressief, afhankelijk van de pH-waarde en/of de concentratie van bepaalde stoffen in het omringende milieu. Om te kunnen vaststellen in hoeverre een bepaald milieu agressief is voor beton, kunnen verschillende onderzoeken / bepalingen worden uitgevoerd. Deze onderzoeken naar agressieve bestanddelen zijn vastgelegd in normen. Zie tabel 8.23.

Deze tabel kan worden gebruikt voor beton dat in aanraking komt met grond en grondwater. Bovendien kan ze worden toegepast om het gevaar voor aantasting door chemisch agressieve stoffen voor industriële toepassingen of in de agrarische sector te beoordelen en/of te classificeren

De ontwerper / constructeur zal zich er altijd van bewust moeten zijn dat, naast de mate van agressiviteit zoals weergegeven in de tabel, ook andere stoffen in meer of mindere mate het beton kunnen aantasten. Ook indien er sprake is van hoge stroomsnelheden van water of grondwater, in combinatie met de vermelde stoffen, is extra aandacht op zijn plaats. Concentratie, verversing en temperatuur zijn bepalend voor de werkelijke aantasting. Zijn de concentraties van agressieve stoffen hoger dan vermeld in milieuklasse XA3 volgens de tabel, dan is het vrijwel zeker dat beton zal worden aangetast. Nader onderzoek is dan nodig naar een geschikte beschermlaag of om een zekere mate van aantasting te accepteren en een inschatting te kunnen maken van de snelheid van aantasting.

Tabel 8.23 Beoordeling agressiviteit milieu (NEN-EN 206).

| chemische bestanddelen | referentie beproevingsmethode | XA1 | XA2 | XA3 |

| Grondwater | ||||

| SO4 2- mg/l | EN 196-2 | ≥ 200 en ≤ 600 |

> 600 en ≤ 3000 |

> 3000 en ≤ 6000 |

| PH | ISO 4316 | ≤ 6,5 en ≥ 5,5 |

< 5,5 en ≤ 4,5 |

< 4,5 en ≤ 4,0 |

| CO2 mg/l agressief | prEN 13577:1999 | ≥ 15 en ≤ 40 |

> 40 en ≤ 100 |

> 100 tot verzadiging |

| NH4+ mg/l | ISO 7150-1 of ISO 5664 |

≥ 15 en ≤ 30 |

> 30 en ≤ 60 |

> 60 en ≤ 100 |

| Mg2+ mg/l | ISO 7980 | ≥ 300 en ≤ 1000 |

> 1000 en ≤ 3000 |

> 3000 tot verzadiging |

| Grond | ||||

| SO4 2- mg/kga totaal | EN 196-2b | ≥ 2000 en ≤ 3000c |

> 3000c en ≤ 12000 |

> 12000 en ≤ 24000 |

| zuurgehalte ml/kg | DIN 4030-2 | > 200 Baumann Gully | niet aangetroffen in praktijk | |

a Kleigrond met een doorlaatbaarheid kleiner dan 10ˉ 5 m/s mag in een lagere klasse worden geplaatst;

b De beproevingsmethode schrijft de extractie voor van S04 2- door middel van zoutzuur; als alternatief mag de extractie met behulp van water worden toegepast, indien op de plaats van het gebruik van het beton ervaring beschikbaar is;

c Indien gevaar bestaat voor opeenhoping van sulfaationen in het beton, ten gevolge van nat/droog-wisselingen of capillaire opzuiging, moet de grenswaarde van 3000 mg/kg worden verlaagd tot 2000 mg/kg.

- Sulfaataantasting

Binnen de hoofdgroep XA 'chemische aantasting van beton' valt ook de aantasting van beton door de inwerking van sulfaten. Kenmerkend voor deze aantasting is een onregelmatig scheurenpatroon in het betonoppervlak, vaak met witte uitbloei. Het mechanisme achter dit schadebeeld is een expansieve ettringietvorming in het beton. Sulfaten komen voor in bijvoorbeeld zeewater, rioolsystemen en mestkelders. Verder zijn er specifieke situaties waarbij sulfaten kunnen voorkomen zoals in de glastuinbouw, waar veel met kunstmest wordt gewerkt of bij bouw- en sloopafval dat gips bevat (calciumsulfaat).

In NEN-EN 206 is de agressiviteit van sulfaatconcentraties in grondwater en grond gekoppeld aan de milieuklasse, zie tabel 8.23.In een omgeving waar sulfaataantasting kan optreden verdient de toepassing van een cement met hoge bestandheid tegen sulfaten de voorkeur.

Duurzaamheid, overige aantastingsmechanismen

Figuur 8.17a Sulfaataantasting (illustratie)

Figuur 8.17a Sulfaataantasting (illustratie)  Figuur 8.17b Sulfaataantasting (foto)

Figuur 8.17b Sulfaataantasting (foto)

- Zuuraantasting

Beton wordt in meer of mindere mate aangetast door zuren. We kunnen een onderscheid maken tussen aantasting door uitloging en door oplossing. Bij uitloging wordt de concentratie van onder meer calcium- en hydroxide-ionen in het poriewater lager. Bij oplossing is het chemisch evenwicht tussen vaste stof en omringende (porie)vloeistof verbroken en gaat de vaste stof in oplossing. Door het oplossen van de cementsteen verliest het materiaal zijn samenhang en wordt het betonoppervlak aangetast.

Specifieke vormen van zuuraantasting:

Biogene zwavelzuuraantasting

Vorm van zuuraantasting van het betonoppervlak door zwavelzuur dat is ontstaan door bacteriële omzetting van sulfiden in zwavelzuur.

Microbiologische salpeterzuuraantasting

Zichtbaar is het afzanden en het ontstaan van losse schollen aan het betonoppervlak door salpeterzuurvormende bacteriën. Komt onder meer voor bij binnenwanden van koeltorens.

Aantasting door zouten, zwakke base en sterk zuur

Dit veroorzaakt oplossen van cementsteen vergelijkbaar met zuuraantasting. Deze aantasting komt specifiek voor bij de opslag van kunstmest (ammoniumzout) en aantasting door zeewater (magnesiumzout).

Aantasting door zacht water

Geen echte zuuraantasting; toch in dit rijtje omdat het schadebeeld sterk overeenkomt: zacht water kan kalk oplossen. Een betonoppervlak kan beschadigen indien het in contact is met zacht water dat voortdurend wordt ververst.

Figuur 8.18a Biogene zwavelzuuraantasting

Figuur 8.18a Biogene zwavelzuuraantasting  Figuur 8.18b Biogene zwavelzuuraantasting

Figuur 8.18b Biogene zwavelzuuraantasting  Figuur 8.19 Zuurgraad: van sterk zuur naar basisch

Figuur 8.19 Zuurgraad: van sterk zuur naar basisch

- Alkali-silicareactie (ASR)

De alkali-silicareactie in beton is een reactie van alkaliën en water met reactief silica, dat in toeslagmateriaal kan voorkomen. Alkaliën (natrium- en kaliumhydroxiden) zijn aanwezig in het poriewater van beton. Bij de reactie ontstaan gelvormige reactieproducten die veel (porie)water kunnen binden en daardoor zwellen. Hierdoor worden drukspanningen in het beton opgebouwd. Bij te hoge spanningen door de inwendige zwelling zal het beton scheuren. In dat geval is sprake van schadelijke ASR.

De reactie verloopt uiterst langzaam en de schade treedt pas na jaren op. Aan het betonoppervlak is ASR zichtbaar als een craquelévormig scheurenpatroon, vaak in combinatie met witte uitbloei.

Figuur 8.20 ASR-aantasting