Herstel fundering Prinses Margriettunnel

1450 nieuwe trekankers in vloer en wand

19-06-2024Op 13 december 2022 constateerde een weginspecteur van Rijkswaterstaat schade aan het wegdek in de noordelijke toerit van de Prinses Margriettunnel in de A7. Een van de tunnelmoten was omhoog gekomen, zo bleek. De schade was zo ernstig, dat de snelweg tussen Sneek en Joure in beide richtingen moest worden afgesloten. Wat was de oorzaak, welke maatregelen zijn genomen en welke rol speelde ondersteuningsconstructies daarbij? Stubeco mocht een kijkje nemen.

Circa dertig geïnteresseerden Stubeco-leden maakten op 19 juni een middag vrij en gingen, deels met de bus vanuit Nieuwegein of Lelystad, naar Friesland om de herstelwerkzaamheden van dichtbij te aanschouwen. In de bouwkeet ging Bauke Jakma van Volker Staal en Funderingen in op het onderzoek naar de schade en lichtte de herstelwerkzaamheden toe. Ruud Tetteroo van PERI ging vervolgens in op het hulpwerk voor het aanbrengen van de wandankers. De toelichting ging verder op de bouwplaats, waar de verschillende werkzaamheden in de beide tunneltoeritten van bovenaf duidelijk zichtbaar waren (foto 2).

Kortom, een indrukwekkend project en een projectbezoek dat meer dat de moeite waard was. Net als de borrel en het diner na afloop in Lelystad.

Download de pdf van dit artikel.

Projectgegevens

Project: Herstel Prinses Margriettunnel

Opdrachtgever: Rijkswaterstaat

Opdrachtnemer: Van Hattum en Blankevoort

Funderingswerkzaamheden: Volker Staal en Funderingen

Schadeonderzoek: Deltares, TNO, CCube en Microbial Analysis

Leverancier steigers en platform: PERI

Montage steigersysteem: Stalen Steigers Van Dorland

Aanbrengen boorgaten wandankers: Dikkerboom

Foto 2 Stubeco-leden bekijken de herstelwerkzaamheden bovenaf; links een deel van de ondersteuningssteiger en het werkplatform en ernaast de voorbouwsteiger (bron: Fred Vaes)

De Prinses Margriettunnel – vanwege de lengte feitelijk een aquaduct – ligt in de snelweg A7 onder het Prinses Margrietkanaal bij Uitwellingerga in Friesland (nabij Sneek). De tunnel is gebouwd in de periode 1976-1978 door een combinatie van Dura en Voormolen. De tunnel bestaat uit 48 moten van 18 m lang 31 m breed. Inclusief toeritten is hij 938 m lang, het gesloten deel 77 m. Het diepste punt is NAP -12,2 m, ruim 11 m onder het grondwaterpeil. De tunnel is gedeeltelijk gefundeerd op trekpalen, gedeeltelijk op staal. Er zijn in totaal 1360 trekpalen voorzien (Vibro Ø450 mm), met centrale stalen Dywidag voorspanstaven (Ø32 mm en Ø 36 mm).

Direct nadat de schade werd ontdekt, ging Rijkswaterstaat aan de slag met enkele noodmaatregelen, met als doel de weg ze snel mogelijk weer open te stellen. Gelijktijdig werd een onderzoek gestart naar de oorzaak van het incident. Ook werd begonnen met het ontwerp en de uitvoering van de herstelwerkzaamheden.

Om ervoor te zorgen dat de vervorming niet nog verder toe zou nemen,

werden big bags met zand geplaatst

Noodmaatregelen

De betreffende tunnelmoot (moot 26) was 60 à 70 mm omhoog gekomen en was daarbij enigszins geroteerd. Dat laatste was feitelijk een geluk, want hierdoor kwam de moot klem te zitten tussen de naastgelegen moten. Was dat niet het geval, dan waren de gevolgen vermoedelijk nog veel erger.

Om ervoor te zorgen dat de vervorming niet nog verder toe zou nemen, werden eerst 1750 big bags met zand geplaatst over de volle breedte van beide rijbanen van de tunnelmoot en daarna nog eens 750 stuks. Om de kans te verkleinen dat één of meerdere andere moten ook omhoog zouden komen, zijn op het middengedeelte van de andere tunnelmoten nog eens 7500 big bags geplaatst (foto 3). Hierdoor kwam de moot eind januari weer nagenoeg volledig terug op het oorspronkelijke niveau.

Om de tunnel weer open te kunnen stellen is een deel van de ballast vervangen. Daarbij moest het neerwaartse gewicht gehandhaafd blijven. Om dat te bewerkstelligen zijn big bags bij de betreffende moot vervangen door staalplaten, waardoor ruimte ontstond voor de rijstroken. Aan de zijkanten zijn betonblokken geplaatst (foto 4). Ruim een maand nadat met de noodmaatregelen was begonnen, konden twee rijstroken worden geopend, één in elke richting.

Foto 3 Big bags zorgen ervoor dat tunnelmoot weer in positie komt (bron: Rijkswaterstaat)

Foto 4 Ter plaatse van tunnelmoot zijn big bags vervangen door staalplaten (bron: Rijkswaterstaat)

Onderzoek faalmechanisme

Het verschijnsel is niet nieuw. In 2010 gebeurde iets vergelijkbaars bij de Vlaketunnel in de A58 in Zeeland, die in dezelfde periode was gebouwd naar een vergelijkbaar ontwerp. Daar bleek het bezwijken van meerdere trekstaven de oorzaak.

Om geen enkele mogelijke oorzaak uit te sluiten, is bij de Prinses Margriettunnel gebruikgemaakt van forensic engineering. Het onderzoek is stapsgewijs uitgevoerd door steeds op een dieper niveau naar het schadebeeld te kijken. Op basis van archiefonderzoek rees al snel het vermoeden dat het bezwijken is ontstaan door een afname van de sterkte van de paalfundering en niet door een overbelasting vanuit hoogwater; er waren geen aanwijzingen dat er nabij de tunnel sprake was van een substantiële verhoging van de waterdruk tegen de tunnelvloer.

Om te onderzoeken of de trekpalen geotechnisch of constructief zijn bezweken, zijn de voorspanstaven van de palen onderzocht. Hiertoe is bij een aantal trekpalen de vloer opengehakt (foto 5), zodat de voorspanstaaf kon worden bereikt. Vervolgens is op de kop van de voorspanstaven een koppelmof geschroefd en is met een kraan aan de voorspanstaven getrokken (foto 6). Daarbij bleek dat een aantal voorspanstaven was gebroken, op verschillende niveaus. Bij een aantal niet-bezweken trekpalen is de voorspankracht in de staven gemeten.

Foto 5 Bij een aantal trekpalen is de vloer opengehakt (bron: Rijkswaterstaat)

Foto 6 Met een kraan is aan de voorspanstaven getrokken (bron: Rijkswaterstaat)

Alle gebroken voorspanstaven zijn visueel beoordeeld. Ook de breukvlakken van de palen zijn onderzocht. Eerst visueel, vervolgens ook in het laboratorium van TNO (foto 7). Het waargenomen breukbeeld kan in principe zijn veroorzaakt door de volgende mechanismen:

- vermoeiing als gevolg van een wisselende belasting;

- galvanische corrosie;

- microbiële corrosie/aantasting (MIC);

- waterstofverbrossing;

- spanningscorrosie.

Naar het oordeel van TNO is loog-spanningscorrosie van de voorspanankers de meest waarschijnlijke oorzaak

Uit het onderzoek bleek dat er geen sprake was van de eerste drie oorzaken. De laatste twee mechanismen hebben veel vergelijkbare kenmerken en zijn moeilijk van elkaar te onderscheiden. Naar het oordeel van TNO is loog-spanningscorrosie de meest waarschijnlijke oorzaak. Dit is spanningscorrosie die is geïnitieerd doordat de voorspanstaaf in contact is geweest met loog (cement- en/of poriewater). Dat dit schademechanisme kon ontstaan was een combinatie van onvolkomenheden in het staal, een staalsoort die gevoelig is voor brosse breuk (hoger koolstofgehalte) en een permanente, relatief hoge trekspanning in het staal. Sinds de jaren 90 komt deze combinatie niet meer voor in werken van Rijkswaterstaat.

Foto 7 Breukvlak voorspanstaven (bron: Rijkswaterstaat)

Herstelwerkzaamheden

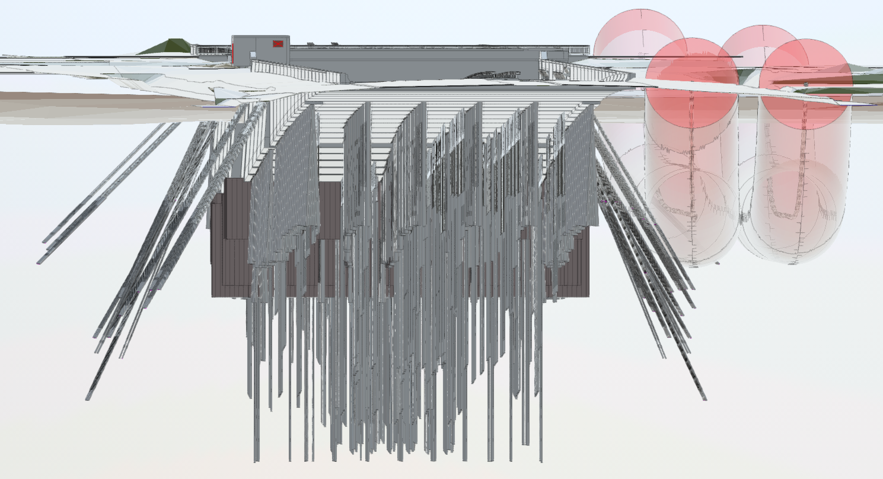

Parallel aan het treffen van noodmaatregelen is begonnen met het ontwerp voor de herstelwerkzaamheden. Uitgangspunt hierbij was dat de complete fundering van beide toeritten moest worden vervangen en dat de tunnelwanden steviger moesten worden verankerd. Alleen bij de ondiepere moten is de drukcapaciteit van de bestaande palen deels meegenomen.

Uitdaging in het ontwerp was het verzamelen van informatie. Niet alle tekeningen en berekeningen waren beschikbaar, onder meer niet van de waterkelder en de diepere moten. Daarom is op sommige plaatsen de dikte ingemeten en zijn scans uitgevoerd om de hoeveelheid wapening vast te stellen. Verder moest worden bepaald wat de gewenste restlevensduur moest zijn en wat er werd gedaan als onderdelen wel aan de destijds geldende, maar niet aan de nieuwe rekenregels voldeden.

Om zo min mogelijk tijd te verliezen is al met de voorbereiding en uitvoering van de herstelwerkzaamheden begonnen nog voordat het ontwerp was afgerond. Eenvoudig was dit niet omdat niet alle informatie tijdig beschikbaar was. Zo moest materiaal worden ingekocht op het moment dat nog niet duidelijk was wat er nodig was. Voordeel was evenwel dat tijdig kon worden bijgestuurd op basis van nieuwe inzichten.

In totaal worden onder de tunnel 1176 nieuwe trekpalen geplaatst, met een lengte van 18 tot 30 m (maximale maat die in fabriek is te maken). De diameter van de trekstaven bedraagt 63,5 mm, wat leidt tot een drie tot vier keer groter oppervlak dan voorheen (32 en 36 mm). Bovendien is een staalsoort toegepast met een lager koolstofgehalte. Hierdoor is de treksterkte per mm2 weliswaar lager, maar het materiaal veel taaier.

Om de horizontale krachten op te kunnen nemen, komen in de wanden 236 wandankers (3 – 8 strengen). In hoger gelegen moten worden, in plaats van wandankers, aan de buitenzijde van de wanden horizontale gordingen aangebracht (UNP 400, in totaal 4 stuks), waarmee de horizontale krachten over meerdere moten worden gespreid. De reden is dat wandankers zich hier in het profiel van vrije ruimte (PVR) bevinden.

Om tegen de waterdruk in te kunnen boren is gebruikgemaakt van de sluisjesmethode

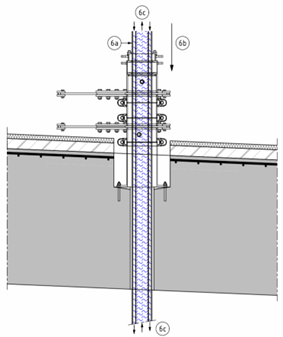

Er is niet voor een bemaling gekozen vanwege een te groot risico op verzakkingen in de omgeving, ondanks de extra tijd die hierdoor nodig was. Het gevolg was dat de trekpalen tegen 11 m waterdruk in moesten worden aangebracht. Er is een speciale methode toegepast waarbij geen water omhoog kan komen tijdens het aanbrengen van de palen en het boren van de 210 mm grote gaten. Er is gebruikgemaakt van de zogenoemde sluisjesmethode. Op het te boren gat is een sluisconstructie aangebracht (fig. 8a): een afsluiter die voorkomt dat er water door de kern in de vloer of de boorstang naar boven komt. Vervolgens is de kern in de vloer geboord, de boorstang aangebracht (bestaande uit binnen en buitenbuis), het grout ingepompt, het staafanker aangebracht, het staafanker afgeperst, de boorstang teruggetrokken en de afsluiter dichtgezet. Na verharding van het grout en controle op waterdichtheid kon de sluisconstructie worden verwijderd. Daarna konden ankerplaat en moer worden aangebracht en kon het anker op spanning worden gebracht. Tot slot kon wapening worden hersteld en de vloer worden aangestort (fig. 8b).

Figuur 8a Sluisjesconstructie

Figuur 8b Herstel vloer

Voor het boren van de ankerpalen wordt een relatief grote stelling gebruikt om de palen van 30 m in één keer aan te kunnen brengen (foto 9). Normaal worden ankers van deze lengte gekoppeld en is een kleinere stelling mogelijk. Koppelen was in dit geval echter niet mogelijk om de sluisconstructie continu waterdicht te houden.

Foto 9 Relatief groter stelling om ankers in een keer aan te kunnen brengen (foto: Rijkswaterstaat)

Een uitdaging vormde de ankers ter plaatse van de waterkelders. Hier is de sluisconstructie aangebracht in de afgesloten ruimte. Omdat het dek van de waterkelder is geperforeerd, is deze onvoldoende draagkrachtig om de boorstelling te kunnen dragen. Daarom is hier een overkluizing gemaakt (foto 10).

Foto 10 Aanbrengen trekankers boven waterkelder (bron: Jacques Linssen)

Fases

De herstelwerkzaamheden worden uitgevoerd in drie fases. In alle fases blijft per rijrichting één strook open voor verkeer. Begonnen is met het middengedeelte, met aan beide zijden één rijstrook. In deze fase zijn 561 ankerpalen aangebracht. Na deze fase wordt het verkeer omgeleid naar één kant van de tunnel en start fase 2: het aanbrengen van de wandankers aan die zijde en vervolgens de trekankers. In fase 3 volgen trekankers en de wand aan de andere zijde, nadat het verkeer is omgeleid naar die kant. Tijdens de werkzaamheden worden de vervormingen continu gemonitord.

Wandankers en steigers

Zoals gezegd worden in de wanden wandankers aangebracht, om de 1 à 1,5 m aangebracht, op 1,5 m vanaf de bovenzijde van de wand schuin de grond in. Hierbij was de uitdaging onder meer de aanwezigheid van hoogspanningsleidingen (fig. 11). Voor het aanbrengen van de ankers wordt een ankerstelling gebruikt, niet vanaf maaiveld maar vanaf een hoger gelegen positie, op een steigerconstructie.

Figuur 11 Wandankers lopen onder hoogspanningsleidingen door (bron: Rijkswaterstaat)

Referentieontwerp

Vanuit Van Hattum en Blankevoort was een ontwerp voor de steigerconstructie gemaakt met aan elke zijde van de tunnel een voorbouwsteiger en een ondersteuningssteiger, alle in hoogte variërend. De ondersteuningssteiger bestond uit zes delen van circa 6 m breed en 7,2 m lang. Deze zou als een ‘treintje’ worden op- en afgebouwd. Op het ondersteuningssteiger (en deels op de voorbouwsteiger) bevond zich het werkplatform waarop de boorstelling werd geplaatst. Dit platform was door Van Hattum en Blankevoort uitgewerkt met een staalconstructie en dragline schotten.

Bij deze oplossing moest de stelling na het boren telkens een kwartslag worden gedraaid en 1 à 1,5 m worden verplaatst, naar de positie van het volgende boorgat. Zodra alle wandankers binnen het platform waren geplaatst, werd stelling met een kraan van het platform gehesen. Het platform en de ondersteuningssteiger werden op een nieuwe positie opgebouwd. De stelling kon vervolgens weer op het platform worden gehesen waarna het proces weer van voren af aan startte.

De stelling voor de wandankers staat op een hydraulisch verschuifbaar platform

Alternatieve oplossing

Uiteindelijk is gekozen voor een alternatieve oplossing, door PERI bedacht om zich te kunnen onderscheiden van andere aanbieders. Die oplossing bestaat in plaats van een statisch platform uit een verschuifbaar platform (foto 12). Dit platform is gebaseerd op het VARIOKIT-systeem met daarop dragline schotten. Het is 12 m lang en is opgebouwd uit drie delen van 4 m, die zijn voorgebouwd bij PERI.

Bij deze oplossing hoeft de ankerstelling niet te worden verplaatst, maar wordt deze op de juiste positie geplaatst door het verschuiven van het platform. Dit scheelt niet alleen verplaatsingen en draaibewegingen van de stelling maar ook op- en afbouw van het platform en materieel voor de ondersteuning.

Foto 12 Ankerstelling staat op een verschuifbaar platform (bron: Rijkswaterstaat)

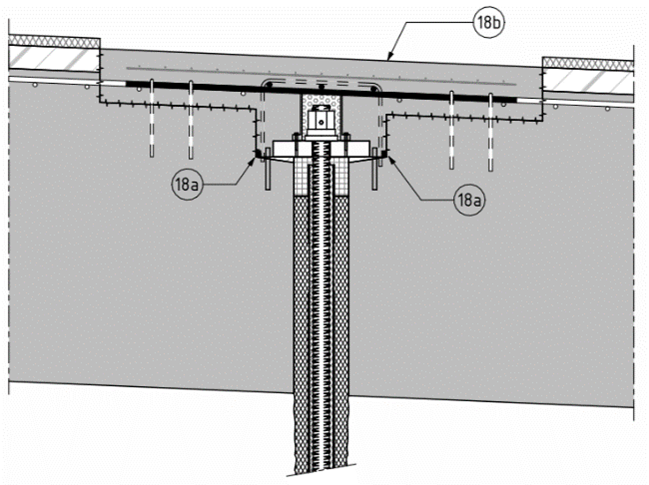

Verplaatsen van het platform gebeurt met een hydraulisch systeem (foto 13). Aan één zijde van het platform bevinden zich vier cilinders die het platform naar voren duwen. De cilinders zetten zich af op schoenen die in de gordingen zijn vastgeklemd. Bij een nieuwe slag worden de cilinder ingetrokken en worden de schoenen verplaatst. Op de gordingen bevinden zicht teflonplaten om het glijden van het platform te vereenvoudigen (foto 14).

Foto 13 Verplaatsen van het platform gebeurt met een hydraulisch systeem (bron: PERI)

Foto 14 Op de gordingen bevinden zich teflonplaten (bron: PERI)

Aanvankelijk was het idee aan beide zijden van het platform cilinders aan te brengen om correcties mogelijk te maken, mocht het platform te ver worden doorgeduwd. Uiteindelijk zijn deze geschrapt met het idee dat mogelijke correcties ook door de kraan kunnen worden verricht.

Ondersteuning

Het platform heeft een werkruimte van circa 10 x 10 m2 (binnenmaat) en wordt ondersteund door een ondersteuningssteiger, gebaseerd op het standaardsysteem PERI-up. Dit systeem is koppelbaar met het systeem van het platform. De hoogte van de ondergrond waarop de steiger staat varieert in diverse richtingen in hoogte. Dit vraagt dus een nauwkeurige montage, aan zowel boven- als onderzijde van de steiger, om te zorgen dat de bovenzijde volledig vlak is. Dit is nodig om het platform goed te kunnen laten bewegen.

De ondersteuningssteiger is opgebouwd over een lengte van circa 12 m (buitenmaat) en wordt als het einde is bereikt, aan de achterkant afgebroken en aan de voorkant opnieuw opgebouwd.

De boorstelling zorgt voor horizontale krachten op het platform, haaks op de wand. Met name bij het terugtrekken van de boor kunnen deze krachten flink oplopen. Om deze op te kunnen nemen, is het platform verankerd aan de wand. De steiger zorgt in feite alleen voor afdracht van verticale krachten. De krachten in het platform als gevolg van het voortbewegen van de stelling maken intern evenwicht en hoeven dus niet te worden afgedragen.

Om de combinatie van de ondersteuningssteiger en het platform te testen en om de opdrachtgever te overtuigen, is vooraf een mock-up gemaakt (foto 15). Deze oplossing leidt tot zowel tijdswinst als besparing van materieel. Bijkomend voordeel is dat de opdrachtgever één aanspreekpunt heeft voor de gehele ondersteuningsconstructie, zowel de ondersteuningssteiger als het platform.

Foto 15 Mock-up platform en ondersteuningssteiger (bron: PERI)

Voorbouwsteiger

Voor de voorbereiding en afwerking van de ankerboorgaten is een voorbouwsteiger benodigd (foto 1 en 16). Vanwege het hoge tempo van het boren is deze over nagenoeg de volledige lengte van de tunnel opgebouwd. Deze steiger is 2,5 m en heeft een optopping van 0,75 m breed. De boorapparatuur zelf staat op de wand.

Foto 16 Voorbouwsteiger met in de verte werkplatform (bron: Jacques Linssen)

Eind 2025

Op dit moment bevindt het project zich in fase 2. Men is volop bezig met het plaatsen van de wandankers. De verwachting is dat alle werkzaamheden eind 2025 zullen zijn afgerond.

Animatie

Rijkswaterstaat maakte een animatie van de werkzaamheden en een timelapse van het aanbrengen van de wandankers: